Rezystory, podobnie jak kondensatory, są najczęściej stosowanymi elementami elektronicznymi. Nawet kilkadziesiąt lat po ich opracowaniu klasyczne rezystory osiowe na bazie warstwy węgla są nadal pierwszym wyborem w wielu dziedzinach.

W naszym poradniku dowiesz się, jak zbudowane są te elementy, jakie mają właściwości i do jakich zastosowań są przeznaczone.

Rezystory z warstwą węglową (CCR) składają się z cylindrycznego elementu oporowego, wewnątrz którego znajdują się druty przyłączeniowe lub metalowe końcówki, do których mocowane są przewody. Obudowa rezystora zabezpieczona jest warstwą farby lub tworzywa sztucznego.

Wczesne wersje rezystorów węglowych z pierwszej połowy XX wieku nie posiadały izolowanej obudowy. Przewody były po prostu owijane wokół końców elementu oporowego i przylutowywane. Gotowy rezystor oznaczano kolorowym lakierem, informującym o jego parametrach.

Współczesne elementy oporowe tworzy się z mieszanki drobno zmielonego węgla i materiału izolacyjnego – najczęściej proszku ceramicznego. Żywica wiąże całość, tworząc zwartą strukturę. Wartość oporu oraz parametry pracy zależą od proporcji ceramiki do węgla – im więcej węgla, który dobrze przewodzi prąd, tym mniejszy opór.

Rezystory tego typu były powszechnie stosowane od lat 60. XX wieku, choć znane były wcześniej. Obecnie wykorzystuje się je rzadziej, głównie ze względu na ograniczone parametry w porównaniu do innych typów, jak rezystory metalizowane, które lepiej radzą sobie m.in. z tolerancją, zależnością od napięcia czy obciążeniem.

Rezystory węglowe wykazują zmienność wartości przy przeciążeniach napięciowych. Dodatkowo, podczas lutowania może dojść do trwałej zmiany rezystancji. Ich zaletą jest natomiast brak właściwości indukcyjnych, co sprawia, że dobrze sprawdzają się przy tłumieniu impulsów napięciowych i ochronie przed przepięciami. W stosunku do rozmiaru charakteryzują się także dużą odpornością na przeciążenia.

Mimo że obecnie są rzadziej używane, rezystory z warstwą węglową nadal są dostępne i należą do tanich komponentów – ich cena często nie przekracza 10 centów. Oferowane są w szerokim zakresie rezystancji – od ułamków oma do 22 MΩ. Stosuje się je w zasilaczach, urządzeniach audio i sterownikach spawarek. Znajdują również zastosowanie w naprawie starszych urządzeń elektronicznych, gdzie liczy się zachowanie oryginalnych właściwości elektrycznych.

Podczas produkcji cienka powłoka z węgla nanoszona jest na izolujące podłoże, a następnie wycinana w formie spirali, co pozwala uzyskać długą i wąską ścieżkę oporową. Dzięki różnorodnym kształtom oraz właściwościom oporowym amorficznego węgla możliwe jest uzyskanie szerokiego zakresu wartości rezystancji – od 1 oma do nawet 22 megaomów. W porównaniu z rezystorami z kompozytów węglowych charakteryzują się niskim poziomem szumów, co wynika z równomiernego rozłożenia czystego grafitu bez dodatków wiążących. Sprawia to, że znajdują zastosowanie m.in. w technice audio.

Ich dopuszczalne obciążenie cieplne jest mniejsze niż w przypadku innych rezystorów stałych – zazwyczaj mieści się w zakresie od 0,1 do maksymalnie 5 watów przy temperaturze 70°C. Najczęściej spotykane modele mają moc do 0,5 wata. Zakres temperatur pracy wynosi od -55°C do +155°C, a maksymalne napięcia robocze sięgają 600 woltów. Do zastosowań wymagających wysokiej odporności na impulsy stosuje się specjalnie projektowane wersje tych oporników.

Standardowa tolerancja większości modeli to 5%, jednak dostępne są także precyzyjne, selekcjonowane warianty o odchyleniu zaledwie 0,1%. Są to najczęściej elementy o niskiej rezystancji – przykładowo 500 omów przy maksymalnym obciążeniu 0,5 wata.

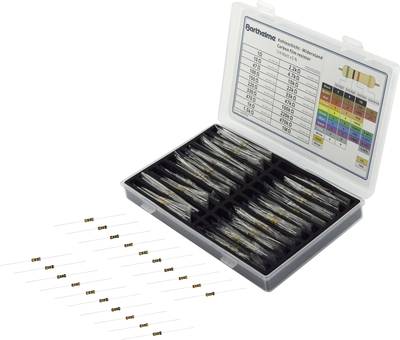

Firmy, które regularnie projektują lub naprawiają układy elektroniczne, mogą zbudować optymalnie dobrany zestaw elementów elektronicznych o najczęściej stosowanych wartościach, opierając się na tzw. rzędzie E. To system wartości preferowanych, opracowany specjalnie z myślą o zastosowaniu w komponentach elektronicznych. Składa się z serii E3, E6, E12, E24, E48, E96 oraz E192, przy czym liczba po literze „E” oznacza ilość wartości w danej serii.

Choć technicznie możliwe jest produkowanie elementów o dowolnych wartościach, ze względów praktycznych – m.in. ułatwienia magazynowania – przemysł elektroniczny przyjął rząd E jako standard dla rezystorów, kondensatorów, cewek i diod Zenera. W przypadku rezystorów z warstwą węglową szczególnie dobrze sprawdza się rząd E12, który obejmuje następujące wartości wyrażone w omach:

• 10, 12, 15, 18, 22, 27, 33, 39, 47, 56, 68, 82,

• 100, 120, 150, 180, 220, 270, 330, 390, 470, 560, 680, 820,

• 1 k, 1.2 k, 1.5 k, 1.8 k, 2.2 k, 2.7 k, 3.3 k, 3.9 k, 4.7 k, 5.6 k, 6.8 k, 8.2 k,

• 10 k, 12 k, 15 k, 18 k, 22 k, 27 k, 33 k, 39 k, 47 k, 56 k, 68 k, 82 k,

• 100 k, 120 k, 150 k, 180 k, 220 k, 270 k, 330 k, 390 k, 470 k, 560 k, 680 k, 820 k,

• 1 M, 1.2 M, 1.5 M, 1.8 M, 2.2 M, 2.7 M, 3.3 M, 3.9 M, 4.7 M, 5.6 M, 6.8 M, 8.2 M,

• 10 M

Często oferowane są również pasujące asortymenty z serii E12, na przykład 6000 rezystorów węglowych z wyjściami od 12 Ohm do 1 Megaohm. Tolerancja serii E12 wynosi 10% w całym zakresie.

Podobnie jak większość rezystorów, rezystory na bazie folii węglowej są również oznaczone kolorowymi pierścieniami. Wartości rezystancji i tolerancji można zatem łatwo określić za pomocą tabeli porównawczej (patrz ilustracja). Sytuacja wygląda inaczej w przypadku obciążalności, której nie można odczytać bezpośrednio. Można ją jednak rozpoznać po rozmiarze. Są one następujące dla pięciu najpopularniejszych klas wydajności:

| Obciążalność | Wymiary |

|---|---|

| 0,1 W | 3,2 x 1,7 mm |

| 0,25 W | 6,8 x 2,5 mm |

| 0,5 W | 9,2 x 3 mm |

| 1 W | 12,8 x 4,7 mm |

| 2 W | 16,8 x 5,7 mm |