Instrukcja » Naucz się poprawnie lutować

Lutowanie to proces łączenia materiałów, niezbędny w takich dziedzinach jak elektronika, automatyka czy hydraulika. Jest on dostępny zarówno dla hobbystycznych majsterkowiczów, jak i dla specjalistów. W przeciwieństwie do metod takich jak zgrzewanie czy spawanie, lutowanie charakteryzuje się łączeniem materiałów w stanie stałym bez konieczności ich topienia. Jest to proces, który wymaga użycia specjalnych urządzeń, pozwalając na precyzyjne połączenie elementów metalowych. Dzięki temu zapewnia wysoką jakość połączeń, które są ważne dla trwałości i funkcjonalności urządzeń.

Użycie lutownicy stanowi rutynową czynność dla profesjonalistów w dziedzinie elektroniki. Specjaliści, którzy regularnie wykorzystują techniki lutowania w swojej pracy, nie napotykają trudności podczas przeprowadzania napraw z jej użyciem. W przypadku osób, które sięgają po lutownicę sporadycznie, efekty mogą nie spełniać oczekiwań. Prawidłowe lutowanie jest dość proste, nawet jeśli nie masz doświadczenia można łatwo tego się nauczyć. Zebraliśmy przydatne informacje i wskazówki, aby ułatwić ten proces.

Ludzie od tysiącleci zajmują się obróbką metali. Potrzeba niezawodnego łączenia tych materiałów sięga równie daleko w przeszłość. Już w 5000 roku p.n.e. metale takie jak miedź, srebro i złoto były łączone ze sobą w celu wytwarzania biżuterii czy przedmiotów kultowych. Wówczas stosowano stop miedzi i złota lub miedzi i srebra jako spoiwo

Wraz z odkryciem cyny jako lutowia, technologia lutownicza coraz bardziej się rozwijała. Rury wodociągowe były łączone lutem z ołowianych rur już 4000 lat temu w starożytnym Rzymie.

Piece i wanny były wykonywane z blach z brązu, które następnie lutowano ze sobą. Technika ta stosowana była również w zbrojownictwie i złotnictwie do łączenia metali.

Z biegiem czasu technologia lutowania stawała się coraz bardziej powszechna i udoskonalana. Oprócz zastosowania w rzemiośle, coraz większe znaczenie zyskuje w elektrotechnice.

Każdy serwisant zajmujący się konserwacją i naprawą urządzeń elektrycznych ma w swojej skrzynce narzędziowej lutownicę. Bez zautomatyzowanych procesów lutowania masowa produkcja obwodów elektronicznych byłaby dziś niemożliwa.

Lutowanie i spawanie to dwie różne metody łączenia materiałów, charakteryzujące się trzema kluczowymi różnicami:

1. Temperatura robocza

Lut w lutowaniu twardym upłynnia się już w temperaturze poniżej 1000° C. Z kolei w spawaniu gazowym płomień tlenowo-acetylenowy ma temperaturę prawie 3000° C.

2. Rodzaj połączenia

Podczas spawania łączone materiały ulegają upłynnieniu w obszarze szwu. Używany pręt spawalniczy służy do wypełniania szczelin i może wpływać na właściwości stopionego materiału. Podczas lutowania materiały są podgrzewane tylko do momentu, w którym tworzą powierzchowne połączenie z lutem. Elementy nie stapiają się tak jak podczas spawania.

3. Wytrzymałość połączenia

Zasadniczo można to stwierdzić: im wyższa temperatura podczas łączenia, tym większa trwałość i wytrzymałość spoiny. W związku z tym połączenie spawane jest mocniejsze niż lutowane. Jednak jest o wiele bardziej skomplikowane i wymaga szerokiego wyposażenia ochronnego.

Podsumowując

Ponadto nie wszystkie materiały i miejsca połączeń są odporne na wysokie temperatury występujące podczas spawania, np. ze względu na małą grubość materiału rynny są lutowane zamiast spawania. A lutowanie przewodów miedzianych to jedna z podstawowych umiejętności instalatora.

Biorąc pod uwagę temperaturę topnienia spoiwa można wyróżnić dwa typy lutowania: lutowanie miękkie i twarde, które różni się w obszarach zastosowania i procedurach:

Lutowanie miękkie

Przy lutowaniu miękkim ogrzewanie odbywa się selektywnie.

Lutowanie miękkie jest stosowane głównie w elektrotechnice, np. do łączenia komponentów z płytką drukowaną w sposób przewodzący prąd. Z tego względu technologia lutowania miękkiego jest wykorzystywana przede wszystkim do prac serwisowych i oferuje wiele korzyści:

- Zakres temperatur roboczych wynosi od 180 do 250 °C, dzięki czemu łączone elementy nie są narażone na przeciążenia termiczne.

- Połączenie lutowane oferuje wystarczającą wytrzymałość mechaniczną, aby zapewnić bezpieczne mocowanie nawet większych komponentów.

- Proces lutowania może być przeprowadzony szybko, ponieważ lutownica nagrzewa materiał tylko punktowo.

- Poza odciągiem oparów lutowniczych nie są wymagane żadne specjalne środki ochronne.

Lutowanie twarde

Ogrzewanie na dużej powierzchni ma miejsce podczas twardego lutowania.

W przypadku lutowania twardego temperatury są znacznie wyższe, a połączenie nie jest wykonywane punktowo. Jeśli spoina lutowana jest tworzona w temperaturze powyżej 450 °C, określa się ją jako lutowanie twarde. Należy również pamiętać o kilku kwestiach:

- Niektóre luty twarde mają temperaturę topnienia wynoszącą prawie 1000°C. Takich temperatur nie można osiągnąć za pomocą lutownic. Dlatego stosuje się odpowiednie opalarki lutownicze.

- Oddziaływanie temperatury nie jest miejscowe, lecz obejmuje duży obszar. Umożliwia to prawidłowe spływanie lutu.

- Podobnie jak w przypadku spawania, podczas lutowania należy przestrzegać odpowiednich przepisów przeciwpożarowych.

- Ze względu na wysokie temperatury wymagana jest odzież ognioodporna, fartuch i przyciemniane okulary ochronne..

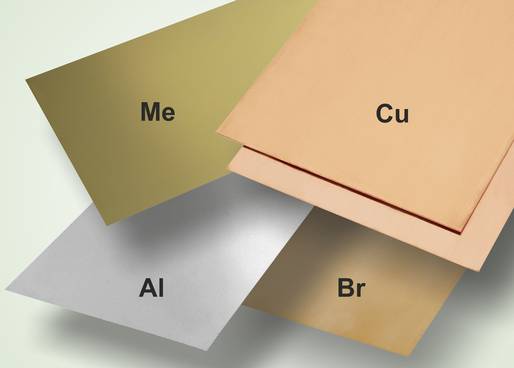

Zasadniczo wiele metali i stopów można ze sobą lutować. Następujące materiały łatwo się ze sobą lutuje przy użyciu uniwersalnych lutów i topników:

- miedź (Cu) i stopy miedzi, takie jak mosiądz (Me) lub brąz (Br)

- nikiel i stopy niklu

- materiały żelazne

- stale

- metale szlachetne

W przypadku innych metali, takich jak aluminium (Al), cyna, cynk, ołów lub stal nierdzewna, wymagane są specjalne stopy lutownicze lub topniki.

W punkcie „Lutowanie aluminium – jak robić to poprawnie!“ mówimy ten temat bardziej szczegółowo z uwzględnieniem, na co należy zwrócić szczególną uwagę.

Kiedy ludzie mówią o "lutowaniu", w większości przypadków mają na myśli właśnie lutowanie miękkie. W przeciwieństwie do twardego, które jest najczęściej przeprowadzane przez wyspecjalizowany personel, niezbędne narzędzia do lutowania miękkiego można znaleźć w prawie każdym domu.

1. Urządzenie do lutowania

Lutownice kolbowe

Lutownica kolbowa jest potrzebna do wytworzenia ciepła wymaganego do procesu lutowania.

W większości przypadków osoby, które nie mają specjalistycznej wiedzy, ale lubią majsterkować, używają ręcznej lutownicy bez regulacji temperatury.

Lutownice te oferują bardzo dobry stosunek ceny do jakości, co oznacza, że budżet hobbysty nie jest nadmiernie obciążony. Dostępne są również w szerokiej gamie klas wydajności i rozmiarów, dzięki czemu można optymalnie wykonać różne zadania lutownicze.

Lutownice pistoletowe

Technicy serwisowi lubią nosić w swoich skrzynkach narzędziowych lutownice pistoletowe. Jest to spowodowane tym, że często nie ma pewności, czy lutowanie jest rzeczywiście konieczne do naprawy urządzenia.

Jeśli okaże się, że przyczyną usterki jest złe połączenie lutowane, otwarty obwód lub luźne połączenie przewodów, narzędzie do lutowania musi być szybko gotowe do użycia. I to jest właśnie moment, w którym pistolet lutowniczy staje się przydatny.

Dzięki wydajnym elementom grzewczym pistolety lutownicze osiągają temperaturę lutowania w zaledwie kilka sekund.

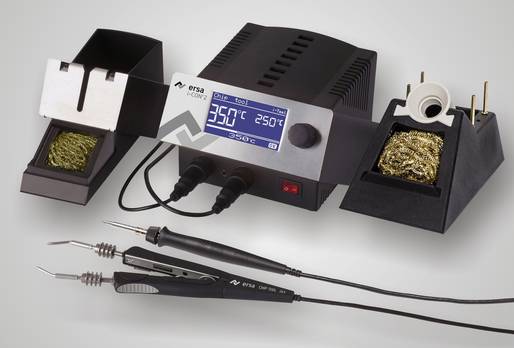

Stacja lutownicza

Ambitne osoby, które posiadają już podstawową wiedzę, docenią zalety stacji lutowniczej z regulacją temperatury, podobnie jak wyspecjalizowani eksperci. Pozwalają one na precyzyjne utrzymanie optymalnej temperatury lutowia.

Nawet w przypadku dużego rozproszenia ciepła przez powierzchnię lutowniczą, szybko osiągana jest wymagana temperatura lutowania. Oznacza to, że cały proces może być przeprowadzony w krótkim czasie bez nadmiernego obciążania termicznego wrażliwych komponentów.

Kolejną zaletą stacji jest dostępność grotów lutowniczych o różnych kształtach dla odpowiednich kolb lutowniczych.

Lutownica gazowa

Wiele osób docenia zalety lutownicy gazowej właśnie wtedy, gdy konieczne jest lutowanie, a nie ma dostępu do zasilania.

Lutownice gazowe nie wymagają zasilania z sieci elektrycznej. Dzięki temu idealnie nadają się do zastosowań mobilnych poza domem i warsztatem.

Lutownice gazowe oferują jednak jeszcze szerszy zakres zastosowań. Nadają się również do topienia, cięcia na gorąco, spawania tworzyw sztucznych, obkurczania lub malowania ogniem (pirografia).

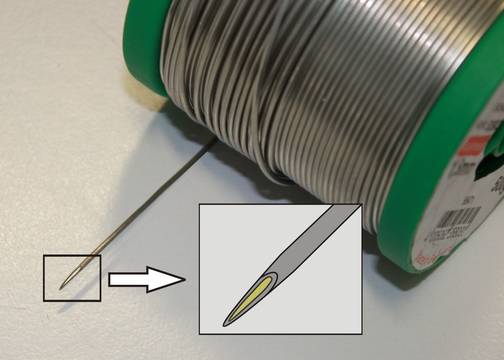

2. Cyny lutownicze

Cyna lutownicza jest mieszaniną (stopem) różnych metali. Jako że jego głównym składnik stanowi cyna (Sn), nazwa lut stała się powszechna. Do innych materiałów dodawanych do lutu w różnych ilościach należą ołów (Pb), miedź (Cu), srebro (Ag), złoto (Au) i bizmut (Bi). Charakterystyka lutu zmienia się w zależności od ilości dodanych materiałów i proporcji mieszania. Można je zatem zoptymalizować, aby spełnić różne wymagania lutowania.

Głównym zadaniem lutowia jest wypełnienie przestrzeni pomiędzy lutowanymi elementami.

Musi on również tworzyć zarówno połączenie mechaniczne, jak i przewodzące prąd elektryczny.

Dlatego też lut ma zazwyczaj niższą temperaturę topnienia niż metale, z którymi jest używany do łączenia.

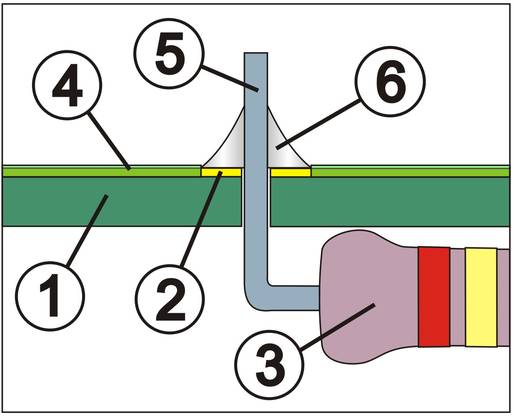

- Płytka drukowana

- Oko lutownicze

- Element (rezystor)

- Przewód z lakierem ochronnym

- Przewód łączący komponent

- Stop lutowniczy

Cyny lutowniczen dzielą się na dwie kategorie:

Cyna lutownicza z zawartością ołowiu

Przez dziesięciolecia, lut cynowo-ołowiowy był powszechnie stosowany do lutowania miękkiego. Stop lutowniczy o oznaczeniu Sn60Pb40 składał się w 60% z cyny i 40% z ołowiu. W temperaturze 183 °C przechodzi on ze stanu stałego w stan "mięki", aż do stanu ciekłego w temperaturze 191 °C. Lut cynowy ma bardzo dobre właściwości nakładania i tworzy połączenia lutownicze z metalicznym połyskiem. Problemem jest szybkie powstawanie zimnych spoin lutowniczych, jeśli komponenty są poruszane lub przesuwane podczas fazy chłodzenia.

Lut SN63Pb37 jest eutektyczny, co oznacza, że w temperaturze 183 °C gwałtownie przechodzi ze stanu stałego w stan ciekły. Jeśli temperatura spadnie, równie szybko z powrotem zamienia się ze stanu ciekłego w stały.

Zgodnie z dyrektywą UE 2011/65/UE (RoHS = Restriction of Hazardous Substances), stosowanie niektórych niebezpiecznych substancji zostało ograniczone. Obejmuje to toksyczny metal ciężki - ołów. Z tego powodu od kilku lat nie stosuje się go w stopach lutowniczych do produkcji urządzeń elektrycznych i elektronicznych.

Lut bezołowiowy

Największą różnicą w stosunku do lutów zawierających ołów jest wyższa temperatura topnienia, która wynosi 218-230 °C. Luty bezołowiowe składają się głównie z cyny (Sn), do której dodawane jest srebro (Ag), złoto (Au) lub miedź (Cu).

Niestety zachowanie przepływu i jakość powierzchni lutu bezołowiowego są znacznie gorsze niż w przypadku zawierającego ołów. Najlepsze wyniki osiąga się, gdy stop zawiera oprócz cyny także 3% srebra i 0,5% miedzi (Sn3.0Ag0.5Cu).

Pomimo tego, że lut ten jest droższy od klasycznego lutu bezołowiowego z 1% miedzi (Sn99Cu1), osoby prywatne powinny zdecydować się na wariant z zawartością srebra.

3. Topnik

Topnik jest niezbędny do optymalnego pokrycia elementów lutem. Działanie reakcji chemicznej usuwa tlenki obecne na powierzchni części lub zapobiegnie tworzeniu się nowych tlenków podczas procesu lutowania.

Dodatkowo zmniejszy to napięcie powierzchniowe ciekłego lutu, dzięki czemu lut będzie mógł lepiej przylegać do elementów. W praktyce topnik jest doprowadzany do złącza lutowniczego razem z lutowiem. W tym celu stop jest tworzony w kształcie rury, a topnik zostaje osadzony wewnątrz.

Oznaczenie typu F-SW-23 określa materiały, dla których topnik jest odpowiedni oraz stopień korozyjności jego pozostałości zgodnie z normą DIN 8511.

F = Oznaczenie topnika (Flux)

S = materiał lutowany (S oznacza metal ciężki, L oznacza metal lekki).

H = Proces lutowania (H oznacza lutowanie twarde, W lutowanie miękkie).

11 - 13 (silnie żrące - należy usunąć pozostałości topnika).

21 - 28 (słabo korozyjny - należy usunąć pozostałości topnika).

31 - 34 (niekorodujące - nie trzeba usuwać pozostałości topnika).

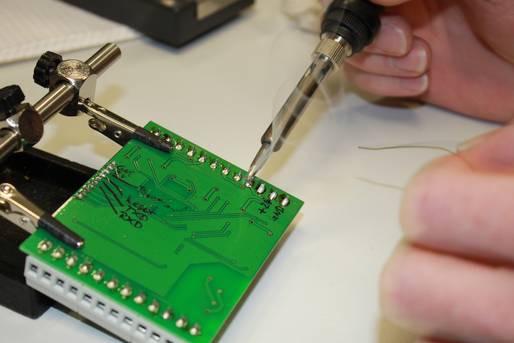

4. Pomoce lutownicze

Podczas lutowania często potrzeba więcej niż tylko dwóch rąk. Jest to spowodowane tym, że lutownica jest przytrzymywana jedną ręką, a lut jest podawany drugą.

Niemniej jednak, płytka drukowana, komponenty lub przewody muszą być również przytrzymywane we właściwej pozycji, aby proces lutowania przebiegał łatwo. Służy do tego "trzecia ręka" w postaci małej podstawki z zaciskami krokodylkowymi.

Jeżeli dodatkowo zastosujemy szkło powiększające, aby dobrze wyeksponować "pole operacyjne", nawet delikatne zadania lutownicze mogą zostać szybko wykonane.

Istnieje jednak wiele innych praktycznych narzędzi i pomocników, takich jak zestawy płytek drukowanych, środki do czyszczenia grotów lutowniczych i dozowniki drutu lutowniczego, które jeszcze bardziej ułatwiają pracę.

5. Wyciąg oparów lutowniczych

Należy minimalizować zagrożenia dla zdrowia powodowane przez powstające opary lutownicze. Dlatego również osoby, które rzadko lutują, powinny korzystać z odpowiedniego systemu odciągu oparów lutowniczych.

Dotyczy to nawet osób, które pracują wyłącznie z lutowiem bezołowiowym. Opary topnika mogą mieć bowiem niekorzystny wpływ na zdrowie i samopoczucie.

Unoszące się podczas lutowania aerozole zawierające kolofon są odsysane bezpośrednio w miejscu pracy i wiązane w filtrze z węglem aktywnym. Skutecznie zapobiega to bezpośredniemu kontaktowi ze skórą, oczami i drogami oddechowymi.

Niestety, na to pytanie nie można odpowiedzieć podając konkretną moc. Wynika to z faktu, że wymagana wydajność zależy ona od tego, co jest lutowane. Dokładniej mówiąc, decydującym kryterium jest rozpraszanie ciepła przez lutowane elementy. Jeśli łączone są ze sobą dwa cienkie druty, rozpraszanie ciepła będzie minimalne. W takim przypadku szybkie ponowne nagrzewanie grotu lutowniczego nie jest konieczne.

Sytuacja wygląda inaczej w przypadku płytek ekranujących lub uziemionych połączeń lutowanych. Jeśli materiał o dobrej przewodności cieplnej znacznie obniża temperaturę grotu lutowniczego, należy go szybko podgrzać, aby w krótkim czasie osiągnąć wymaganą do lutowania. To z kolei jest możliwe tylko przy użyciu mocnej lutownicy. Wydajne urządzenia wymagają jednak również szerszego grotu lutowniczego w kształcie dłuta, aby ciepło mogło być szybko przekazywane do złącza lutowniczego.

Umożliwia to przeprowadzenie procesu lutowania w krótkim czasie bez termicznego przeciążania elementów lub komponentów.

Zanim zaczniesz lutować, powinieneś wiedzieć, jak prawidłowo przebiega proces. Powodem tego jest fakt, że lutowanie składa się z trzech etapów. Sukces procesu lutowania jest możliwy tylko wtedy, gdy wszystkie zostaną wykonane prawidłowo.

Krok 1: Zwilżanie

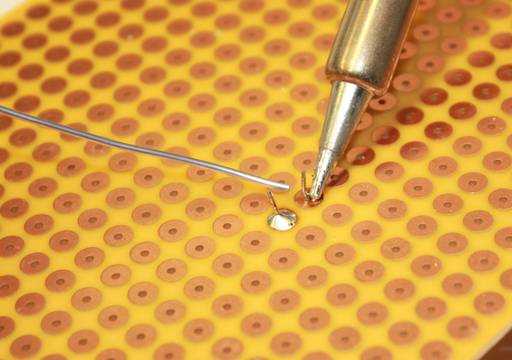

Złącze lutowane jest podgrzewane za pomocą grotu lutowniczego, a następnie wprowadzany jest lut. Należy zachować ostrożność, aby upewnić się, że złącze jest całkowicie pokryte lub zwilżone przez stopiony lut.

Krok 2: Przepływ

W tej fazie płynny lut lub stop lutowniczy musi wpłynąć do przestrzeni między złączami lutowanymi, aby utworzyć połączenie o dużej powierzchni między elementami. Podczas tej fazy grot lutowniczy jest usuwany z połączenia lutowanego.

Krok 3: Wiązanie

Podczas procesu łączenia, spoina lutownicza stygnie i twardnieje. Na tym etapie pod żadnym pozorem nie wolno potrząsać obrabianym przedmiotem. Doprowadziłoby to do "zimnych połączeń lutowanych".

Nasza praktyczna wskazówka: Optymalny proces lutowania

Cały proces lutowania powinien trwać od 2 do 5 sekund zgodnie z 3-etapowymi instrukcjami i w zależności od wielkości złącza lutowniczego. Jeśli lut nadal nie wejdzie w fazę płynięcia po 5 sekundach, proces lutowania należy przerwać i użyć lutownicy o większej mocy.

Prawidłowego lutowania trzeba się nauczyć. Jednak dzięki profesjonalnym wskazówkom i odrobinie praktyki nie stanowi to żadnego problemu::

1. Przygotowanie do pracy

- Części przeznaczone do lutowania muszą być czyste i nie mogą mieć warstwy tlenku. W razie potrzeby osady można usunąć alkoholem, gumką do szkła lub wełną stalową.

- Użyj gumowej maty, aby chronić blat przed odpryskami lutowia. Oprócz specjalnych mat chroniących przed rozpryskami, można również użyć niedrogich gumowych dywaników podłogowych z sektora motoryzacyjnego.

- Przygotuj wszystkie niezbędne narzędzia i pomoce, takie jak obcinaki boczne lub trzecia ręka.

- Włącz urządzenie lutownicze i sprawdź grot lutowniczy. W razie potrzeby wyczyść końcówkę kamieniem amoniakowym lub środkiem do czyszczenia końcówek lutowniczych wykonanym z wełny metalowej. Wilgotne gąbki, często używane w przeszłości, są obecnie mniej wskazane. Szok termiczny podczas wycierania może prowadzić do drobnych pęknięć w grocie lutowniczym.

- Czysty grot lutowniczy należy pokryć niewielką ilością lutowia lub lutu miękkiego.

2. Lutowanie kabli i przewodów

Jeśli chcemy przylutować kable lub połączyć przewody w celu uzyskania połączenia elektrycznego, najlepiej postępować w następujący sposób:

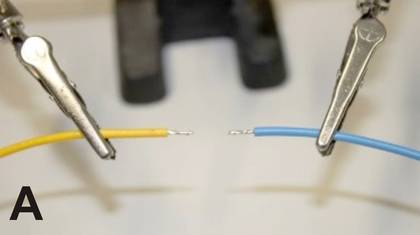

- Użyj szczypiec do ściągania izolacji, aby usunąć osłonę kabla.

- Skręć cienkie żyły kabla kciukiem i palcem wskazującym, aby utworzyć stabilny przewodnik.

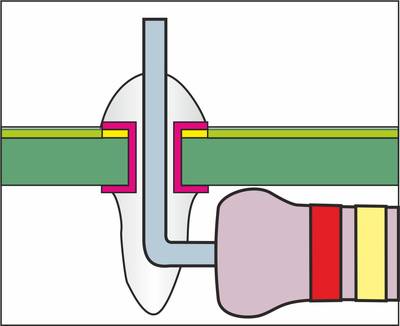

- Podgrzej końcówkę przewodu lutownicą i dodaj lut. Płynny lut zostanie następnie zassany do skręconej końcówki kabla w wyniku działania kapilarnego (rysunek A).

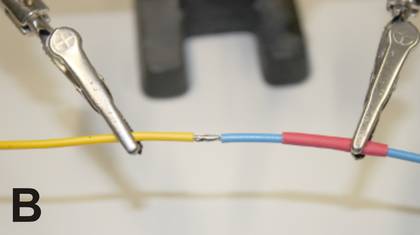

- Zanim dwa ocynowane końce kabla zostaną ze sobą zlutowane, na jedną stronę należy nasunąć kawałek rurki termokurczliwej, aby później zaizolować złącze lutowane.

- Używając trzeciej ręki, końcówki kabli, które mają być połączone, można umieścić obok siebie i bezpiecznie przytrzymać.

- Podgrzej oba końce przewodów grotem lutowniczym i dodaj odrobinę lutu.

- Jeśli lutowanie się powiedzie, oba końce przewodów zostaną otoczone wspólną powłoką lutowniczą (rysunek B).

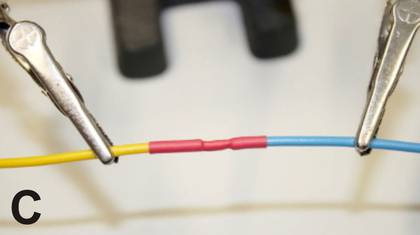

- Na koniec lutowane połączenie jest izolowane rurką termokurczliwą (rysunek C).

3. Lutowanie komponentów na płytkach drukowanych

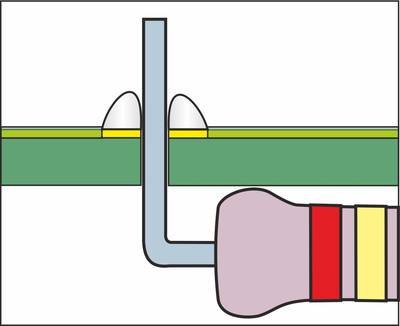

Użyj urządzenia do zginania, aby wygiąć przewody łączące rezystory, cewki lub kondensatory do prawidłowej wysokości.

- Przeprowadź przewody łączące przez płytkę drukowaną i ustaw je pod niewielkim kątem, tak aby elementy były bezpiecznie utrzymywane we właściwej pozycji.

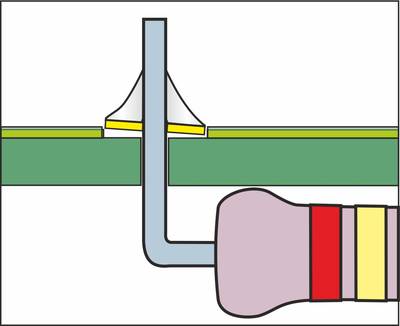

- Podgrzej grotem lutowniczym oczko i przewód łączący. Grot lutowniczy musi mieć szeroki kontakt z punktem lutowniczym. Jeśli został wcześniej ocynowany, to cyna służy jako mostek termiczny.

- Dodaj trochę lutu do rozgrzanego połączenia lutowanego.

- Płynny lut musi całkowicie pokryć oczko lutownicze i otoczyć przewód łączący.

- Upewnij się, że obrabiany przedmiot nie jest potrząsany podczas chłodzenia, w przeciwnym razie wystąpią kruche połączenia lutowane.

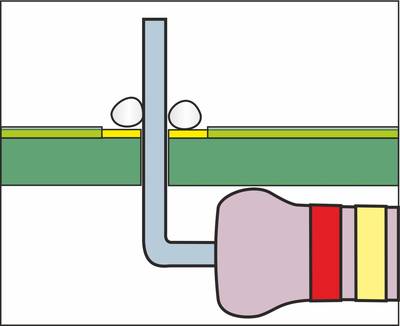

Jeśli proces lutowania zakończy się sukcesem, spoina lutownicza ma błyszczącą metaliczną powierzchnię, a powierzchnie styku są całkowicie pokryte lutowiem. W przypadku użycia lutu bezołowiowego, powierzchnie złącza mogą być matowe, a nie błyszczące.

Wybór niewłaściwej lutownicy

Zbyt szybkie oderwanie grotu lutowniczego

Nieprawidłowa procedura lutowania

W szczególności osoby o mniej specjalistycznej wiedzy mają tendencję do nakładania lutu na grot lutowniczy, a następnie próbują w jakiś sposób przenieść płynny pęcherzyk lutowia do złącza lutowniczego.

Ponieważ złącze lutownicze jest w tym przypadku zimne, lut nie utworzy wiązania z oczkiem lutowniczym lub komponentem. Ta procedura nie prowadzi do uzyskania odpowiedniego rezultatu.

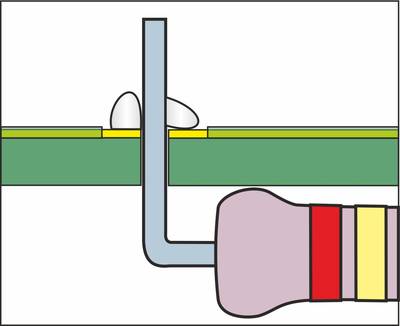

Obfite użycie lutowia

Obfite użycie lutu zwykle prowadzi do niepożądanych mostków lutowniczych. Z tego powodu należy zawsze zachować ostrożność, aby uniknąć zwarć spowodowanych mostkami lutowniczymi, gdy połączenia znajdują się blisko siebie.

W przypadku przelotowych połączeń lutowanych (patrz szkic), nadmiar lutu może ściekać ze spodu płytki drukowanej i powodować zwarcia.

Przenoszenie komponentów podczas fazy chłodzenia

Przegrzanie złącza lutowniczego

Jeśli temperatura lutownicy jest zbyt wysoka lub grot lutowniczy pozostaje w miejscu połączenia zbyt długo, może dojść do uszkodzenia termicznego.

Izolacja kabli może się stopić, a ścieżki przewodów i podkładki lutownicze na płytkach drukowanych mogą się poluzować. W skrajnych przypadkach może to skutkować niewidocznymi pęknięciami, które prowadzą do przerwania przewodów.

Nadmierne ciepło może również uszkodzić podzespoły.

Nasza praktyczna rada: uważaj na wpływ ciepła

Z doświadczenia wynika, że to niekoniecznie półprzewodniki, takie jak diody, tranzystory, tyrystory czy triaki, ulegają przegrzaniu podczas lutowania. Znacznie bardziej wrażliwe na długotrwałą ekspozycję na ciepło podczas lutowania są kondensatory elektrolityczne.

Nie zaleca się "naprawiania" uszkodzonego złącza lutowniczego poprzez jego ponowne podgrzewanie. Zdecydowanie lepszym rozwiązaniem jest usunięcie lutu i ponowne przulutowanie. Kiedy komponent ma zostać usunięty z płytki drukowanej, lut musi zostać usunięty najpóźniej. Istnieją na to różne metody:

Rozlutowująca pompa ssąca

Odsysacz cyny do rozlutowywania ma na końcu rurkę wykonaną z materiału odpornego na wysoką temperaturę.

Pompa jest wstępnie naprężona za pomocą sprężyny i może na krótko wytworzyć próżnię po naciśnięciu przycisku.

Lutownica służy do upłynniania lutu w punkcie lutowania. Często pomocne jest dodanie świeżego lutu podczas podgrzewania złącza lutowniczego. Dodany w ten sposób topnik zapewnia wystarczające upłynnienie całego lutowia i uzyskanie idealnego połączenia lutowanego.

Gdy tylko lut znajdzie się w fazie płynięcia, końcówka pompy zasysającej lut jest umieszczana na złączu lutowniczym, a pompa jest uruchamiana. Powoduje to usunięcie ciekłego lutu ze złącza lutowniczego.

W razie potrzeby należy powtórzyć proces.

Plecionka odlutowująca

Oplot do rozlutowywania składa się z plecionki z najcieńszych drutów miedzianych, które zostały zaimpregnowane topnikiem. Splot jest umieszczany na zimnym złączu lutowniczym i dociskany za pomocą lutownicy.

Ciepło z grotu lutowniczego przenika przez oplot rozlutowujący i topi lut w złączu lutowniczym. Działanie kapilarne powoduje wessanie ciekłego lutu do przewodu.

Jeśli w złączu lutowniczym pozostaną resztki cyny, "zużyty" odcinek przewodu jest odcinany i proces jest powtarzany.

Ta metoda odlutowywania jest znacznie łagodniejsza od pompy ssącej, dlatego plecionki są idealne do małych punktów lutowniczych z cienkimi ścieżkami przewodzącymi.

Urządzenia do rozlutowywania

W warsztatach serwisowych i laboratoriach elektronicznych, które wykonują wiele prac związanych z lutowaniem i rozlutowywaniem, sprawdzają się zarówno urządzenia rozlutowujące, jak i stacje lutownicze. W niektórych przypadkach urządzenia są oferowane jako urządzenia łączone.

Urządzenia rozlutowujące mają wydrążony i podgrzewany grot rozlutowujący, który całkowicie otacza złącze lutowane. Pompa próżniowa zapewnia podciśnienie wymagane do wyciągnięcia gorącego lutu.

Gdy grot rozlutowujący stopi lut na złączu lutowniczym, jest on automatycznie usuwany.

W zależności od zastosowania (komponenty przewodowe lub komponenty SMD), istnieją różne wersje urządzeń do rozlutowywania.

SMD jest skrótem od Surface Mounted Device i oznacza komponent montowany powierzchniowo. Komponenty SMD nie mają przewodów łączących i dlatego są umieszczane bezpośrednio na PCB (płytce drukowanej) i przylutowywane.

Technologia SMD oszczędza czas i koszty w produkcji przemysłowej. Urządzenia są również mniejsze, ponieważ można znacznie zwiększyć gęstość rozmieszczenia.

Proces lutowania SMD, w którym delikatne połączenia lutowane są przerabiane lub wymieniane są komponenty SMD, wymaga dużej zręczności. O ile lutowanie naprawcze można jeszcze dobrze wykonać za pomocą małych lutownic z grotami igiełkowymi, o tyle odlutowanie jest znacznie trudniejsze. Dlatego do odlutowywania SMD stosuje się specjalne narzędzia:

Pęseta do rozlutowywania

Dwubiegunowe komponenty SMD można bardzo łatwo rozlutować za pomocą pęsety do rozlutowywania.

Jak sama nazwa wskazuje, pęseta do rozlutowywania łączy w sobie lutownicę i pęsetę w jednym sprytnym urządzeniu.

Gdy element jest chwytany pęsetą do rozlutowywania, punkty lutownicze nagrzewają się po obu stronach. W bardzo krótkim czasie lut staje się płynny, a komponent może zostać zdjęty z płytki za pomocą pęsety.

Aby uniknąć przegrzania, element powinien zostać jak najszybciej umieszczony na powierzchni odpornej na wysoką temperaturę.

Sprzęt do lutowania gorącym powietrzem

Jeśli komponenty elektroniczne w technologii SMD mają kilka połączeń, do usuwania i montażu stosuje się urządzenia do lutowania gorącym powietrzem. W tych systemach ciepło potrzebne podczas lutowania dostarczane jest w postaci gorącego powietrza.

Dodatkowo poza uniwersalnymi dyszami punktowymi, dostępne są również wymienne dysze formujące, które są specjalnie dostosowane do konstrukcji układów scalonych. Oznacza to, że wszystkie połączenia procesora mogą być usunięte, a komponent wyjęty z płytki drukowanej podczas jednej czynności.

Przed podłączeniem nowego komponentu, powierzchnie lutownicze należy dokładnie oczyścić z pozostałości lutowia za pomocą oplotu do rozlutowywania i alkoholu. Następnie na punkty styku nakładana jest pasta lutownicza. Masa ta jest w zasadzie lutem w postaci proszku, który został przetworzony z topnikiem w celu utworzenia lepkiej pasty.

Po precyzyjnym dopasowaniu połączeń nowego komponentu można go przylutować do płytki drukowanej za pomocą dyszy gorącego powietrza.

Szczególnym wyzwaniem jest profesjonalne lutowanie komponentów SMD.

Jest to spowodowane tym, że niezwykle mała konstrukcja oznacza, że drobne komponenty, jak również cienkie ścieżki przewodów mogą zostać bardzo szybko zniszczone podczas lutowania.

Dlatego też przyjazne dla materiału lutowanie i rozlutowywanie komponentów SMD powinno być szeroko praktykowane na starych i niepotrzebnych już płytkach drukowanych.

W szczególności należy ostrożnie obchodzić się z urządzeniem do lutowania gorącym powietrzem, aby nie zniszczyć płytki drukowanej przez nadmierne nagrzanie.

Aluminium nie jest tak łatwe do lutowania jak np. miedź lub mosiądz. Wynika to z obecności warstwy tlenku, która szybko formuje się na powierzchni aluminium, kiedy metal ten narażony jest na działanie tlenu z otoczenia.

W odróżnieniu od metali żelaznych, u których warstwa tlenku, czyli rdza, stopniowo osłabia strukturę metalu, tlenek aluminium działa jak ochronne uszczelnienie, zabezpieczając materiał. Podczas anodowania, aluminium jest pokrywane dodatkową warstwą tlenku, co ma na celu nie tylko ochronę, ale również poprawę estetyki obrabianego przedmiotu. Istotna jest także kontrola temperatury podczas lutowania aluminium; przegrzanie może sprawić, że stanie się ono kruche i miękkie.

Spawanie, lutowanie twarde czy lutowanie miękkie?

Spawanie i lutowanie twarde zapewniają bardzo trwałe połączenia, lecz z technicznego punktu widzenia są bardzo skomplikowane. Wymagają również dużej wprawy. Z tego powodu części aluminiowe łączy się głównie za pomocą procesu lutowania miękkiego. Jeśli jednak chcesz lutować aluminium, musisz zwrócić uwagę na kilka punktów i użyć odpowiednich narzędzi.

Materiały wymagane do lutowania aluminium

Gazowy palnik

Aluminium jest bardzo dobrym przewodnikiem ciepła, dlatego do podgrzania spoiny do wymaganej temperatury ok. 380°C należy użyć palnika gazowego.

Lut aluminiowy

Do lutowania miękkiego aluminium wymagany jest specjalny lut aluminiowy. Rozróżnia się lut cierny (np. AL370 lub AL380) i kapilarny (np. AL 390). Podczas gdy lut cierny musi być ręcznie wprowadzany do połączenia lutowanego, lut kapilarny automatycznie wpływa w szczeliny i pęknięcia.

Topnik

Zwykle w procesie lutowania wykorzystuje się topnik, którego głównym zadaniem jest chemiczne usuwanie warstw tlenku, a także zapobieganie utlenianiu aluminium podczas lutowania. Dodatkowo topnik znacząco poprawia właściwości płynięcia lutu.

Jeśli pracujesz z lutem ciernym, topnik można nanieść na punkt lutowania za pomocą pędzla natychmiast po oczyszczeniu. Topnik uszczelnia połączenie lutowane i zapobiega kontaktowi aluminium z tlenem zawartym w powietrzu. Natomiast w przypadku lutu kapilarnego, używa się lutu, który jest już wcześniej pokryty topnikiem w postaci stałej.

Proces lutowania

Temperatura topnienia warstwy tlenku na aluminium wynosi 1600 - 2100 °C. Samo aluminium topi się w temperaturze 580 - 680 °C. Jako że warstwa tlenku uniemożliwia proces lutowania, należy ją usunąć. Można to zrobić za pomocą szczotki ze stali nierdzewnej lub szlifowania.

Następnie złącze lutowane należy uszczelnić topnikiem lub natychmiast rozpocząć proces lutowania. Aby doprowadzić złącze lutowane do wymaganej temperatury, stosuje się palnik z gorącym powietrzem. Ponieważ aluminium nie matowieje ani nie zmienia koloru pod wpływem ciepła, wymagane jest pewne doświadczenie, aby wiedzieć, kiedy można zastosować lut. W razie potrzeby pomocny może być termometr na podczerwień.

Jeśli stosowany jest lut cierny, zaleca się używanie śrubokręta lub małej szpatułki do równomiernego rozprowadzenia płynnego lutu w spoinie. Natomiast w przypadku lutu kapilarnego, lut automatycznie wypełnia spoinę dzięki działaniu sił kapilarnych. Istotne jest zawsze sprawdzenie, czy spoina lutownicza osiągnęła odpowiednią temperaturę.

Po zakończeniu procesu, obrabiany element musi ostygnąć, a następnie może zostać oczyszczony z pozostałości topnika. Ze względu na to, że topnik jest rozpuszczalny w wodzie, do czyszczenia wystarczy bieżąca woda i szczotka. W razie potrzeby połączenie lutowane można następnie oszlifować i wypolerować.

Nasza praktyczna wskazówka: w razie potrzeby podgrzej komponenty

W przypadku masywnych elementów aluminiowych rozsądne jest ich podgrzewanie w piekarniku przed lutowaniem. Wtedy odprowadzenie ciepła z miejsca lutowania nie jest już tak duże i temperatura lutowania jest osiągana szybciej.

Jako podstawy do lutowania należy użyć ognioodpornego kamienia lub cegły. Metalowa płytka jako podstawa lutownicza rozpraszałaby zbyt dużo ciepła.

Aby uzyskać praktyczne doświadczenie, pierwsze testy lutowania należy przeprowadzić na aluminiowych pozostałościach. Oryginalne części powinny być lutowane dopiero po uzyskaniu odpowiedniego wyczucia.