Silniki elektryczne » Struktura, funkcja i rodzaje przedstawione w prosty sposób

Za każdym razem, gdy coś w naszym współczesnym świecie obraca się lub porusza po naciśnięciu przycisku, zwykle działają silniki elektryczne. Jednak niewielu użytkowników zdaje sobie z tego sprawę. Nawet jeśli codziennie ożywiają szczoteczki do zębów, miksery, pralki, rolki, drzwi garażowe i mnóstwo innych urządzeń i maszyn za pomocą jednego kliknięcia klawisza.

Poniekąd to pozorne lekceważenie jest dość łatwe do zrozumienia, ponieważ silniki elektryczne często wykonują swoją pracę w ukryciu, cicho i niepozornie przez lata.

Silniki elektryczne coraz częściej wracają jednak do powszechnego zainteresowania. Ponieważ pakiety energii elektrycznej nie wytwarzają tylko energii mechanicznej. Są one na dobrej drodze do zastąpienia silników spalinowych w naszych pojazdach. To kolejny powód, dla którego warto przyjrzeć się bliżej tematowi silników elektrycznych.

Najprościej mówiąc, silnik elektryczny lub e-silnik to elektromechaniczny konwerter, który generuje moc mechaniczną z energii elektrycznej.

Silniki elektryczne posiadają zatem złącze zasilania, do którego dostarczana jest energia elektryczna.

Mechaniczny napęd, w najprostszym przypadku wykonany jako wał, obraca się i służy jako napęd do maszyn i urządzeń.

Zasada działania silnika elektrycznego opiera się na efekcie magnetycznym prądu elektrycznego.

Silnik elektryczny nie został wynaleziony przez jedną osobę. Do rozwoju silnika elektrycznego przyczyniły się raczej odkrycia i wynalazki wielu różnych osób:

W 1820 r. Hans Christian Ørsted odkrył, że przewody elektryczne budują pole magnetyczne. Był pierwszym, który użył prądu elektrycznego do wytworzenia pola magnetycznego i poruszenia igły kompasu. W tym samym roku Francuz André-Marie Ampére wynalazł cewkę cylindryczną.

W 1821 r. Michael Faraday zaprezentował wyniki swoich badań dotyczących „rotacji elektromagnetycznej”. W jego konstrukcjach ruchoma drabinka obracała się wokół stałego magnesu, a ruchomy magnes wokół stałego drabinki.

W 1822 r. matematyk i fizyk Peter Barlow zbudował koło Barlowa, nazwane na jego cześć. Koło z metalowymi szpicami obracało się pomiędzy zaciskami podłączeniowymi w kształcie litery U.

W 1825 r. William Sturgeon wynalazł pierwszy działający elektromagnes z żelaznym rdzeniem do wzmacniania pola magnetycznego.

W 1832 r. Hippolyte Pixii zbudował pierwszy urządzenie obrotowe do wytwarzania prądu zmiennego.

W 1834 r. Moritz Herman Jacobi opracował pierwszy obrotowy silnik elektryczny, który generował moc ok. 15 W. Jego drugi silnik, zaprezentowany publicznie w 1838 r., miał już moc 300 W i był używany w statku.

W 1839 r. M.H Jakobi stworzył silnik o mocy 1000 W.

W tym samym czasie inni wynalazcy, tacy jak Szkot Robert Davidson oraz Holendrzy Christopher Becker i Sibrandus Stratingh, również eksperymentowali i rozwijali silniki elektryczne.

Silnik elektryczny stał się coraz bardziej popularny dopiero w 1866 r., kiedy możliwe stało się wytwarzanie energii elektrycznej na dużą skalę i stopniowo zastąpił silniki parowe, które były używane do tego momentu.

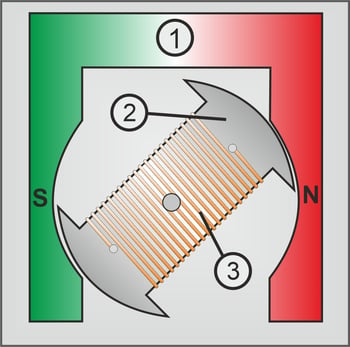

Elementy silnika elektrycznego

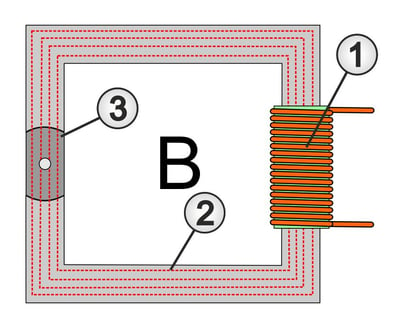

Silnik elektryczny wykorzystuje fakt, że magnesy wpływają na siebie nawzajem w zależności od tego, jak są ustawione. Te same bieguny magnetyczne odpychają się, a nierówne przyciągają. Aby zbudować silnik elektryczny, najpierw potrzebny jest magnes trwały (1) o określonej konstrukcji. Pomiędzy biegunami magnesu trwałego znajduje się obracająca się część z żelaza (2), wokół której zawinięta jest cewka z drutu miedzianego (3).

Wpływ siły magnetycznej

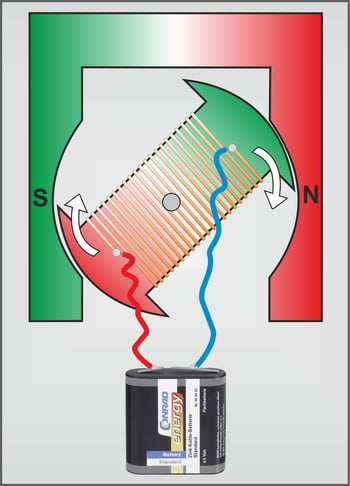

Gdy prąd stały przepływa przez cewkę, powstaje pole magnetyczne, a część z żelaza staje się elektromagnesem. Polaryzacja elektromagnesu, czyli ustawienie bieguna północnego i południowego, zależy od kierunku prądu w cewce.

Pochodzenie ruchu obrotowego

Aby zapewnić ciągły obrót elektromagnesu, należy odwrócić polaryzację magnetyczną. Osiąga się to poprzez prostą zmianę kierunku prądu w cewce.

Zadanie to jest wykonywane przez pierścień ślizgowy (kolektor), który jest podłączony do cewki i do którego podłączone są dwa styki z napięciem zasilania.

Tuż przed osiągnięciem optymalnego ustawienia elektromagnes jest wyłączany przez pierścień ślizgowy i od razu włączany z odwróconą polaryzacją. Pole magnetyczne również zmienia biegunowość, gdy kierunek prądu jest odwrócony. Teraz te same bieguny magnetyczne są zwrócone do siebie i odpychają się z całą siłą. Elektromagnes obraca się dalej, aż po jednej czwartej obrotu nierówne bieguny magnetyczne ponownie się przyciągają. Krótko przed optymalnym ustawieniem polaryzacja prądu jest ponownie odwracana i proces rozpoczyna się od nowa.

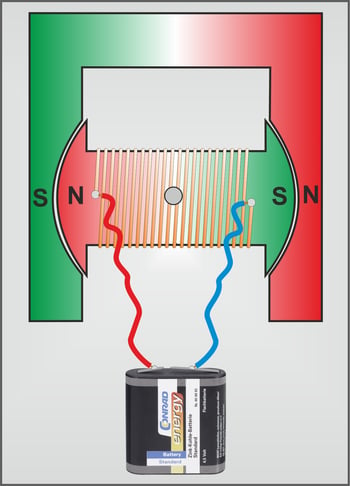

Uwaga: Kierunek obrotów

Kierunek obrotów silnika zależy od polaryzacji akumulatora (napięcia stałego) na stykach ślizgowych. Odwrócenie polaryzacji napięcia spowoduje również zmianę kierunku obrotów silnika. Prędkość obrotowa zależy od poziomu napięcia roboczego. Im wyższe napięcie, tym szybciej obraca się silnik. Nie wolno jednak przekraczać maksymalnego dopuszczalnego napięcia roboczego silnika.

Słowo stojan pochodzi od łacińskiego słowa „stare” oznaczającego „stanąć w miejscu”.

Stojan jest nieruchomą częścią silnika elektrycznego. Stojan może składać się albo z magnesu stałego, albo z elektromagnesu.

W przypadku wirnika wewnętrznego stojan jest mocno połączony z zewnętrznym obudową silnika. W przypadku wirnika zewnętrznego stojan znajduje się wewnątrz silnika.

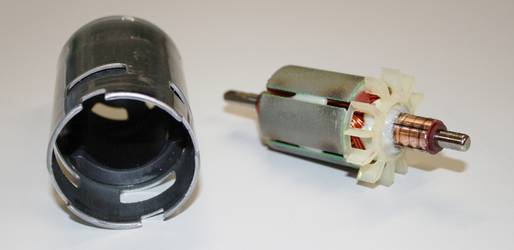

Wirnik to obracająca się część silnika elektrycznego. Wirnik zazwyczaj składa się z wału silnika, twornika wykonanego z blachy żelaznej, cewki twornika z różnymi uzwojeniami i pierścienia ślizgowego do przenoszenia prądu. Ponadto wirniki są często przymocowane do twornika w celu chłodzenia silnika podczas pracy.

Alternatywnie, zamiast cewki wirnika można zastosować magnesy trwałe o okrągłym kształcie. W tym przypadku pierścień ślizgowy i styki ślizgowe są pomijane. Cewka silnika jest następnie zintegrowana ze stojanem. Te bezszczotkowe silniki są bardzo popularne w modelarstwie, ale nie mogą być zasilane napięciem stałym.

Silnik elektryczny z wyłącznie 2-biegunową zworą miałby zdecydowaną wadę. W pozycji, w której polaryzacja cewki jest odwrócona, styki na pierścieniu ślizgowym nie mają połączenia z cewką. Jednakże, gdy napięcie jest wyłączone, silniki 2-biegunowe mają tendencję do pozostawania w tej pozycji. Jest to spowodowane magnetyzmem szczątkowym twornika. Jeśli zasilanie zostanie ponownie włączone, silnik nie uruchomi się.

Dlatego w praktyce stosuje się wirniki z trzema lub więcej biegunami. Twornik ten znany jest również jako twornik bębnowy. Niezależnie od tego, w jakiej pozycji znajduje się twornik, po włączeniu napięcia prąd zawsze przepływa przez cewki twornika. Dzięki temu silnik uruchamia się niezawodnie.

Ponieważ cewka twornika w wirniku obraca się, nie można jej podłączyć na stałe z zewnątrz. Kontakt odbywa się za pomocą pierścienia ślizgowego. Pierścień ślizgowy na tworniku jest również nazywany komutatorem lub falownikiem prądu. Cewki twornika są zasilane prądem we właściwym kierunku przez pierścień ślizgowy. Ze względu na to, że cewka twornika w wirniku obraca się, nie można jej podłączyć na stałe z zewnątrz. Ulega on zużyciu, a na stykach ślizgowych pojawia się ogień. W celu zminimalizowania efektów, nawet przy wysokim przepływie prądu, stosuje się styki ślizgowe lub węgle silnikowe wykonane z grafitu. W niektórych przypadkach do grafitu dodawane są składniki metaliczne, takie jak miedź, molibden lub srebro.

Wymienione i pokazane do tej pory silniki elektryczne mają kotwę z uzwojeniem przewodzącym prąd i żelaznym rdzeniem. Pomimo tego, że łączenie i wzmacnianie pola magnetycznego przez żelazny rdzeń jest przyjemne, należy również wziąć pod uwagę pewne wady.

Ciągłe odwracanie biegunów magnetycznych kosztuje energię i generuje szkodliwe prądy wirowe. Aby w jak największym stopniu uniknąć tych niepożądanych prądów wirowych, żelazny rdzeń składa się z pojedynczych stalowych dysków, które są od siebie elektrycznie izolowane.

Jako że żelazny rdzeń jest namagnesowany przez magnes stały, w silniku występuje tzw. pulsujący przebieg momentu obrotowego silnika. Pulsujący przebieg momentu obrotowego silnika jest wyraźnie zauważalny, gdy mocny silnik elektryczny z trójbiegunowym twornikiem bębnowym jest obracany ręcznie. Ponadto, ze względu na niemałą masę żelaznego rdzenia, istnieje również pewna bezwładność podczas uruchamiania silnika i zmiany prędkości.

Silnik z twornikiem dzwonowym bez żelaznego rdzenia

W silniku z twornikiem dzwonowym twornik składa się ze specjalnie ukształtowanej i samonośnej cewki bez żelaznego rdzenia. Cewka jest połączona z kolektorem i wałem silnika za pośrednictwem płyty kolektora. W środku cewki znajduje się magnes stały, a obudowa silnika zapewnia powrót magnetyczny.

Konstrukcja mechaniczna zapewnia twornikowi dzwonowemu decydujące zalety:

Zalety i wady silników z twornikiem dzwonowym

Brak strat żelaza

Brak żelaznego rdzenia eliminuje również straty w żelaznym rdzeniu. W rezultacie wydajność jest znacznie wyższa, co znajduje również odzwierciedlenie w niższym prądzie bez obciążenia. Moment obrotowy jest proporcjonalny do natężenia prądu, a wyjątkowo silne magnesy trwałe mogą być używane, ponieważ nie ma żelaznego rdzenia, który w przeciwnym razie mógłby ulec magnetycznemu przesyceniu.

Brak pulsującego przebiegu momentu obrotowego silnika

Brak żelaznego rdzenia sprawia, że silnik nie ma pulsującego przebiegu momentu obrotowego silnika. Umożliwia to płynną pracę nawet przy niskich prędkościach. Przy wysokich prędkościach silnik generuje mniej wibracji i pracuje płynniej. Ponieważ wirnik również pozostaje w dowolnej pozycji, łatwo jest uzyskać czułą kontrolę.

Mała bezwładność

Ze względu na bardzo niską masę twornika w porównaniu do konwencjonalnego silnika z żelaznym rdzeniem, silnik z twornikiem dzwonowym może uruchamiać się bardzo szybko i dynamicznie reagować na zmiany prędkości. Koncepcja silnika umożliwia również kompaktową konstrukcję i wysoki moment obrotowy w stosunku do wielkości silnika.

Mniejsza indukcyjność

Ze względu na brak żelaznego rdzenia, indukcyjność silnika z twornikiem dzwonowym jest mniejsza, co skutkuje mniejszą liczbą wystrzałów szczotek. Minimalizuje to zużycie i ułatwia czyszczenie silnika.

Niska obciążalność termiczna

Z drugiej strony, silnik z twornikiem dzwonowym ma również negatywne cechy. Na przykład, obciążalność termiczna twornika nie jest tak wysoka, ponieważ nie ma żelaznego rdzenia, który mógłby pochłonąć nadmiar energii cieplnej w tym przypadku.

Obecnie istnieje wiele różnych typów silników elektrycznych. Prawdopodobnie najbardziej znacząca różnica między poszczególnymi typami leży w zasilaniu. Na etapie projektowania określa się, czy silnik musi być zasilany prądem stałym, zmiennym czy trójfazowym.

Jednak generowanie wymaganych pól magnetycznych odbywa się również na różne sposoby dla poszczególnych silników. Oprócz silnych, trwałych magnesów, w zależności od zastosowania, stosowane są również magnesy elektryczne. W najprostszym przypadku cewka z drutu miedzianego jest nawijana na żelazny rdzeń wykonany z blachy w celu wytworzenia wymaganego pola magnetycznego.

Różnice między najpopularniejszymi typami silników elektrycznych i różnymi konstrukcjami opisano bardziej szczegółowo w poniższych sekcjach.

Jak już pokazano, silniki prądu stałego działają z magnesem trwałym jako stojanem. Jeśli napięcie robocze wirnika zostanie odwrócone, zmieni się kierunek obrotów silnika.

Gdyby silnik prądu stałego był zasilany napięciem zmiennym o częstotliwości 50 Hz, wirnik nie byłby w stanie zmienić kierunku obrotów 100 razy na sekundę. W takim przypadku wirnik nie obracał się, a jedynie wydawał buczący dźwięk.

Należy jednak pamiętać, że aby tego uniknąć, pole magnetyczne stojana musi zmieniać się w tym samym rytmie 50 Hz, co pole magnetyczne wirnika. W praktyce osiąga się to nie poprzez zastosowanie magnesu stałego w stojanie, ale pakietu pasków blachy wyposażonych w uzwojenie indukcyjne. Pola magnetyczne stojana i wirnika zmieniają się teraz synchronicznie 100 razy na sekundę, umożliwiając silnikowi ciągłą pracę w jednym kierunku.

Jeśli uzwojenie stojana i uzwojenie twornika są połączone szeregowo (połączenie szeregowe/połączenie szeregowe), silnik jest określany jako silnik z uzwojeniem szeregowym lub silnik z uzwojeniem głównym. Tego typu silniki są stosowane w urządzeniach gospodarstwa domowego, takich jak miksery i odkurzacze.

Jeśli uzwojenie stojana i uzwojenie twornika są połączone równolegle, silnik jest również określany jako silnik z uzwojeniem bocznikowym.

Dla wyższych wymagań mocy, np. w przemyśle, w produkcji lub w maszynach elektrycznych, silniki elektryczne nie są zasilane napięciem zmiennym, ale trójfazowym prądem zmiennym lub „prądem trójfazowym”. Silniki elektryczne klatkowe sprawdziły się w praktyce, ponieważ praktycznie nie mają części zużywających się i są niezwykle łatwe w utrzymaniu.

Czym dokładnie jest prąd trójfazowy?

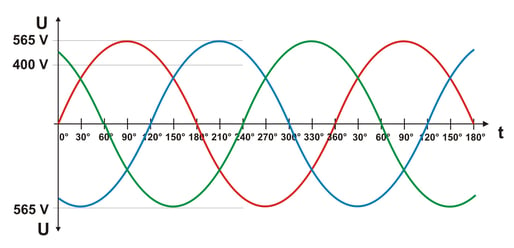

Dostawca energii zapewnia 3 fazy (kable pod napięciem) do zasilania budynków.

Różnica napięcia między jedną z trzech faz (L1, L2 lub L3) a przewodem neutralnym (N) jest wykorzystywana w instalacji elektrycznej. Napięcie w tym przypadku wynosi 230 V.

Ponieważ trzy fazy są przesunięte względem siebie o 120°, między fazami można zmierzyć różnicę napięcia 400 V.

Zasada działania silnika trójfazowego

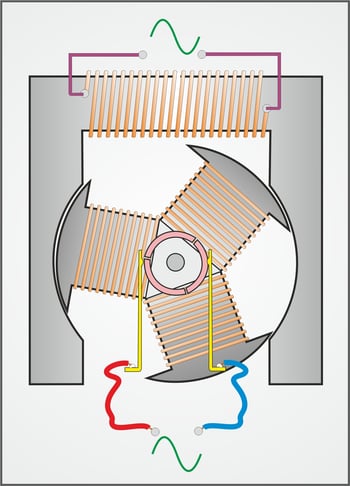

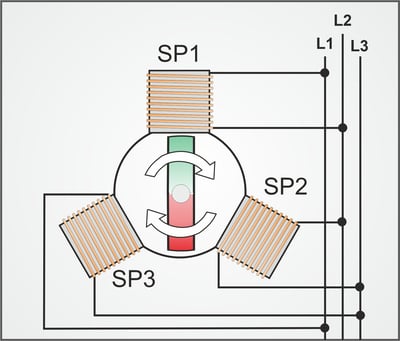

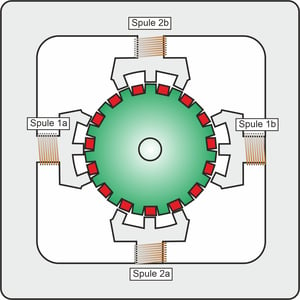

Jeżeli trzy cewki drutowe (SP1 - SP3) są ułożone w kształcie trójkąta i podłączone do trzech faz, cewki wytwarzają pole magnetyczne, które „obraca się” w rytm częstotliwości sieci zasilającej.

Teraz pozostaje tylko zamontować wirnik magnetyczny w środku trzech cewek, który jest „przenoszony” przez wirujące pole magnetyczne. W rezultacie silniki trójfazowe nie wymaga komutatora, co znacznie upraszcza konstrukcję. Minimalizuje to również prace konserwacyjne i serwisowe.

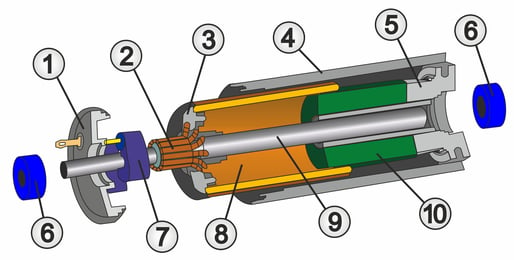

Budowa silnika trójfazowego

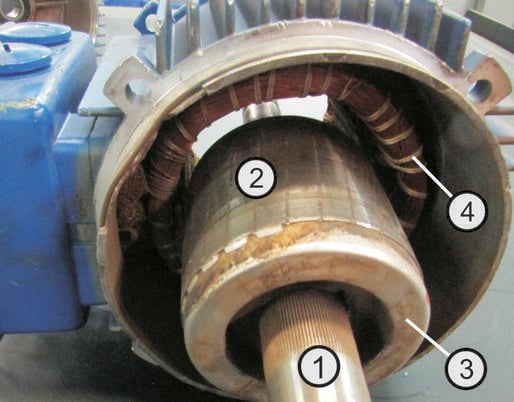

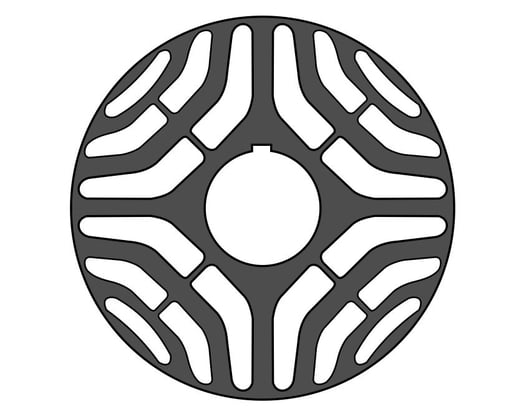

Wirnik składa się z wału (1) z okrągłymi żelaznymi tarczami (2), które są od siebie izolowane. W wirniku osadzonych jest kilka solidnych metalowych prętów, które służą jako przewodniki prądu. Po obu stronach wirnika metalowe pręty są połączone przewodząco (zwarte) z metalową płytką (3). Powstała w ten sposób klatka przewodząca dała początek nazwie wirnika klatkowego lub silnika elektrycznego klatkowego.

Pole magnetyczne cewek stojana (4) indukuje prąd w przewodnikach klatki wirnika, co z kolei również generuje pole magnetyczne. Wzajemny wpływ pól magnetycznych powoduje ruch obrotowy wirnika. Kierunek obrotów zależy od kolejności przesunięcia fazowego na kablach połączeniowych i można go zmienić, zamieniając dwa z trzech kabli połączeniowych.

Połączenie typu gwiazda/trójkąt

Ze względu na wysoki prąd rozruchowy, potężne silniki trójfazowe są uruchamiane w połączeniu w gwiazdę. Oznacza to, że dwie cewki są zawsze ułożone szeregowo między fazami. Gdy silniki osiągną prędkość, są przełączane na połączenie w trójkąt, dzięki czemu silniki mogą dostarczać pełną moc.

Prędkość zależy od częstotliwości sieci i liczby par cewek. Silnik z czterema parami cewek ma stałą liczbę obrotów wynoszącą 750 obrotów (50 Hz x 60 sekund/minutę = 3000: 4 pary cewek) na minutę.

Gdy wymagana jest kontrola prędkości, należy użyć przetwornicy częstotliwości. Przetwornice częstotliwości zmieniają stałą częstotliwość napięcia zmiennego w sieci zasilającej na zmienną częstotliwość dla podłączonego silnika.

Ponieważ wirnik pozostaje w tyle za polem magnetycznym stojana i nie jest zsynchronizowany, silniki te są również określane jako silniki asynchroniczne. Z kolei wirnik silnika synchronicznego obraca się synchronicznie z wirującym polem stojana. Silniki synchroniczne są jednak znacznie bardziej złożone.

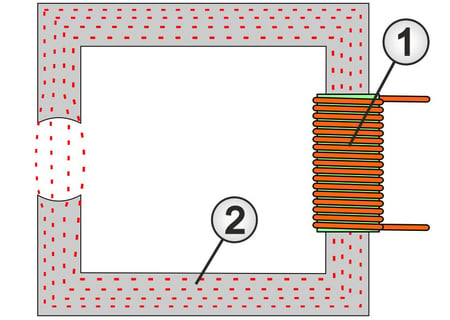

Siła reluktancyjna nazywana jest również siłą Maxwella. Jest on zawsze skierowany w taki sposób, aby zmniejszyć opór magnetyczny i zwiększyć indukcyjność. Najlepszym sposobem na zobrazowanie tego jest użycie cewki z otwartym rdzeniem magnetycznym wykonanym z blachy żelaznej. Gdy prąd przepływa przez cewkę, wytwarza ona pole magnetyczne. Linie pola magnetycznego są wiązane i prowadzone przez prostokątny żelazny rdzeń. Jednak szczelina w otwartym żelaznym pierścieniu stanowi niemały opór magnetyczny.

Wykorzystanie siły oporu

Zasada działania silnika reluktancyjnego

Silnik reluktancyjny działa dokładnie tak samo. Dwa bieguny stojana tworzą otwarty pierścień magnetyczny rdzenia, a dwa bieguny wirnika działają jako ruchoma część, za pomocą której pierścień magnetyczny jest zamknięty.

Konstrukcja silnika reluktancyjnego

Silnik reluktancyjny jest zbudowany w podobny sposób jak silniki trójfazowe. Zewnętrzna, stała część (stojan) zawiera uzwojenia cewek, które budują wymagane pole magnetyczne.

Jednakże wirnik silnika reluktancyjnego nie jest zaprojektowany do pracy w klatce. Zamiast tego wirnik wyrównuje się z liniami pola magnetycznego na biegunach stojana. Składa się z wielu żelaznych arkuszy ułożonych jeden na drugim, które mają bardzo specyficzny kształt. Metalowe pręty służą jako przewodniki dla strumienia magnetycznego, a przestrzenie między nimi działają jako bariera nie do pokonania dla linii pola magnetycznego.

Dzięki prostej konstrukcji silnik może być produkowany w sposób ekonomiczny, a ponieważ w tworniku i wirniku nie ma przewodów, nie występują straty liniowe. Pozwala to silnikowi pracować niezwykle wydajnie. Szczególnie w zakresie częściowego obciążenia, silnik reluktancyjny jest znacznie bardziej wydajny niż konwencjonalne silniki trójfazowe z wirnikami klatkowymi.

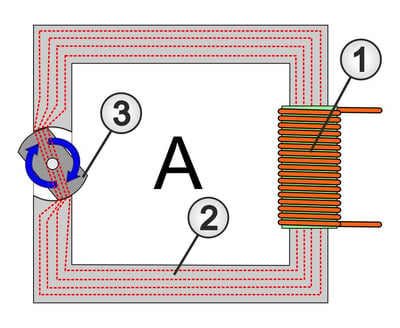

Funkcja działania silnika reluktancyjnego

W celu wyjaśnienia zasady działania silnika reluktancyjnego, w pokazanym przykładzie przedstawiono tylko 12 cewek/biegunów w stojanie. W praktyce jednak stosuje się znacznie więcej cewek, co oznacza, że bieguny znajdują się znacznie bliżej siebie. W tym przypadku wszystkie pręty wirnika również prowadzą linie pola magnetycznego.

Cewki o tym samym kolorze są ze sobą połączone i są zawsze sterowane razem. Gdy prąd przepływa przez niebieskie cewki, pola magnetyczne pokazane na rysunku tworzą się zgodnie z kierunkiem uzwojenia cewek. Następnie wirnik natychmiast ustawia się względem pola magnetycznego.

Po wyłączeniu niebieskich cewek i włączeniu żółtych cewek wirnik ponownie się ustawia. To samo dzieje się, gdy żółte cewki są wyłączone, a zielone cewki są włączone.

W praktyce cewki są sterowane za pomocą przetwornicy częstotliwości. Kierunek obrotu wirnika i prędkość wirującego pola mogą być zatem indywidualnie regulowane i kontrolowane. Ponieważ wirnik zawsze ustawia się względem pola magnetycznego, działa on w synchronizacji z polem wirującym.

Silniki reluktancyjne są stosowane w wentylatorach, pompach i napędach maszyn. Kolejnym dużym obszarem zastosowań silników reluktancyjnych są pojazdy elektryczne. W tym przypadku silne magnesy trwałe są stosowane w wirniku w celu zwiększenia momentu obrotowego i wydajności. Silniki te są następnie określane jako silniki hybrydowe i są szeroko stosowane w mniejszych wersjach jako silniki skokowe.

Silnik pojemnościowy jest silnikiem prądu zmiennego, który jest przeznaczony do mniejszych mocy. Należy on do grupy silników asynchronicznych i jest zasilany napięciem 230 V AC.

Konstrukcja silnika pojemnościowego jest wzorowana na silniku elektrycznym klatkowym z wirnikiem klatkowym. Jednakże silnik pojemnościowy posiada tylko jeden główny obrót (SP1) i mechanicznie przesunięty o 90° pomocniczy obrót (SP2). Aby wprawić wirnik w ruch, wzrost napięcia w uzwojeniu pomocniczym musi nastąpić z opóźnieniem. Osiąga się to poprzez podłączenie kondensatora (K) szeregowo z uzwojeniem pomocniczym. Prąd bierny spowodowany ciągłym, zmiennym ładowaniem kondensatora w rytmie 50 Hz zapewnia przesunięcie fazowe o 90° w uzwojeniu pomocniczym, a tym samym rozruch silnika.

Ze względu na okablowanie dwóch cewek i kondensatora, kierunek obrotów został określony podczas produkcji silnika. Silnik zawsze utrzymuje ten kierunek obrotów, niezależnie od pozycji, w której wtyczka sieciowa jest włożona do gniazda.

Nasza praktyczna porada: Przyczyny nieprawidłowego działania

Silniki kondensatorowe są tak samo wytrzymałe, proste i niewymagające konserwacji jak silniki trójfazowe. Z tego powodu uzwojenia silnika rzadko ulegają uszkodzeniu w przypadku usterki elektrycznej, ale w większości przypadków przyczyną usterki są kondensatory. W przypadku większości silników kondensatory można wymienić bez większego wysiłku i za niewielkie pieniądze.

Bezszczotkowe silniki elektryczne to zasadniczo silniki trójfazowe, które są wykorzystywane jako napędy w technologii sterowania, jako napędy pojazdów, a także w sektorze modelowania. Ponieważ silniki nie mają szczotek węglowych, nie dochodzi do zapłonu szczotek, który mógłby zakłócić działanie technologii zdalnego sterowania lub elektroniki sterującej.

Silniki dzielą się na silniki z wirnikiem wewnętrznym i zewnętrznym.

Ze względu na swoją konstrukcję, wirniki wewnętrzne charakteryzują się wysokimi prędkościami i raczej niskim momentem obrotowym. Z drugiej strony, wirniki zewnętrzne charakteryzują się wysokim momentem obrotowym, ale nie tak wysokimi prędkościami.

Aby bezszczotkowe silniki elektryczne mogły być efektywnie wykorzystywane, wymagają one specjalnego sterownika silnika, który zamienia napięcie stałe akumulatora napędowego na sztuczny prąd trójfazowy z trzema „fazami”. W modelarstwie stosuje się w tym celu specjalne bezszczotkowe regulatory prędkości (ESC = Electronic Speed Controller). Regulator prędkości odbiera z odbiornika informacje o tym, jak szybko silnik powinien pracować.

Aby zmienić kierunek obrotów, wystarczy zamienić miejscami dwa z trzech kabli połączeniowych.

Silnik skokowy to w zasadzie bezszczotkowy silnik elektryczny zaprojektowany jako wirnik wewnętrzny. Ze względu na swoją konstrukcję i sterowanie jest w stanie wykonywać określone ruchy obrotowe (kąty stopni) o wartości 1,8 stopnia lub mniejszej.

Silniki skokowe są zasilane napięciem stałym, które musi być podłączone do cewek silnika w precyzyjnie określony sposób/sekwencję. Z tego powodu silniki skokowe są sterowane elektronicznie. Silniki skokowe są dostępne w różnych wersjach.

Reluktancyjny silnik skokowy

W tym silniku wirnik składa się z uzębionego rdzenia z miękkiego żelaza i wewnętrznie uzębionego stojana. Gdy prąd stojana jest włączony, wirnik zawsze ustawia się tak, aby zęby wirnika i stojana znajdowały się naprzeciwko siebie, tworząc w ten sposób najniższy możliwy opór dla strumienia magnetycznego.

Silnik skokowy z magnesem trwałym

W silniku skokowym z magnesem trwałym wirnik składa się z silnego magnesu, który dostosowuje się do pola magnetycznego stojana. W przypadku silnika skokowego z magnesem trwałym możliwa liczba biegunów jest ograniczona, co prowadzi również do ograniczonej rozdzielczości skoków obrotu.

Hybrydowe silniki skokowe

Hybrydowe silniki skokowe łączą w sobie technologię silników reluktancyjnych i silników skokowych z magnesami trwałymi. Skutkuje to silnikiem skokowym o wysokim momencie obrotowym i wysokiej rozdzielczości skoku.

Funkcjonalność silników skokowych

Dwubiegunowy silnik skokowy ma dwie cewki, z których każda ma dwa połączenia. W rezultacie bipolarne silniki skokowe mają 4 kable połączeniowe wyprowadzone na zewnątrz.

Każdy z silników skokowych unipolarnych posiada dodatkowe odczepy środkowe, które są również wyprowadzone na zewnątrz.

Zasadniczo jednak nie ma znaczenia, czy polaryzacja cewek jest odwrócona w bipolarnym silniku skokowym, czy też jedna połowa cewki jest zasilana prądem naprzemiennie w silniku skokowym unipolarnym. Podstawowy tryb działania jest zawsze taki sam.

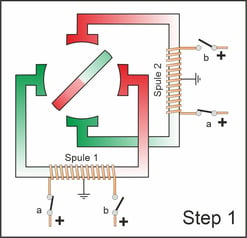

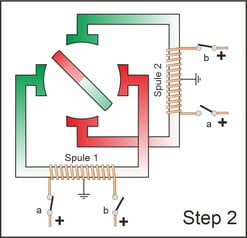

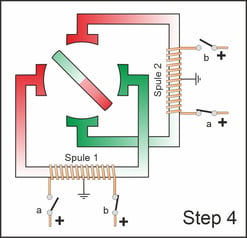

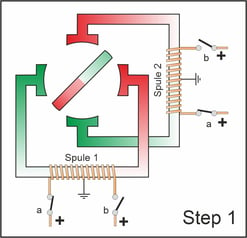

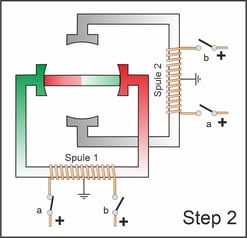

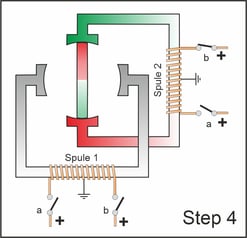

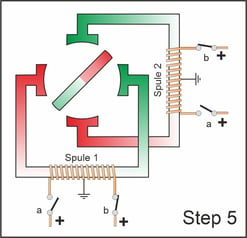

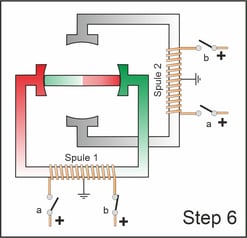

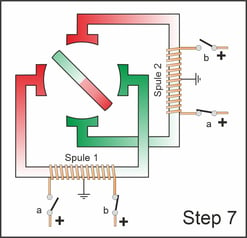

Poniższy rysunek przedstawia działanie silnika skokowego unipolarnego w trybie pełnoskokowym, w którym prąd zawsze przepływa przez dwie cewki (krok 1 - 4).

Silnik skokowy w trybie pełnoskokowym

W przedstawionym przykładzie silnik ma cztery bieguny, a wirnik ma dwa bieguny, co powoduje obrót o 90° przy każdym skoku. Ponieważ dwie cewki są zawsze zasilane w tym samym czasie, moment obrotowy wirnika jest odpowiednio wysoki.

Silnik skokowy w trybie półskokowym

W trybie półskokowym jedna cewka jest zawsze wyłączona pomiędzy pełnymi skokami. Podwaja to liczbę skoków w tym samym projekcie. Moment obrotowy jest jednak niższy w przypadku półskoku, ponieważ siła magnetyczna na wirniku jest również niższa.

Konstrukcja silnika krokowego

W przypadku odpowiedniej konstrukcji możliwe jest wykonanie zwykłego silnika skokowego z 200 skokami do obrotu. Skutkuje to kątem skoku wynoszącym 1,8° na skok.

Sterowanie silnikiem skokowym jest obsługiwane przez mikrosterownik, który kontroluje sekwencję skoków zgodnie z wymaganiami zastosowania. Sterownik silnika przejmuje funkcje przełączania cewek stojana i dostarcza wymagany prąd.

Silnik z przekładnią składa się z silnika prądu stałego lub przemiennego, do którego montowana jest kołnierzowo przekładnia. Przekładnia zmniejsza prędkość silnika i jednocześnie zwiększa moment obrotowy.

Silniki z przekładnią są preferowane w technologii przenośników i inżynierii mechanicznej, gdy wymagane są powolne ruchy i duża moc. Silniki z przekładnią są również wykorzystywane w modelarstwie, np. jako silniki napędowe dla pojazdów gąsienicowych.

Przekładnie planetarne, ślimakowe lub czołowe są preferowanymi konstrukcjami przekładni.

W zależności od wymaganej mocy i zastosowania, silniki z przekładnią są używane w silnikach prądu stałego, silnikach prądu zmiennego i silnikach trójfazowych.