Inżynieria przemysłowa i instalacje techniczne » Definicja i objaśnienie

Co mają ze sobą wspólnego wspomagana komputerowo automatyczna piła taśmowa dla przemysłu drzewnego, system przenośników do pakowania żywności i wymiennik ciepła typu rura w rurze do produkcji biogazu? Wszystkie trzy przykłady dotyczą indywidualnych systemów technicznych do realizacji złożonych zadań.

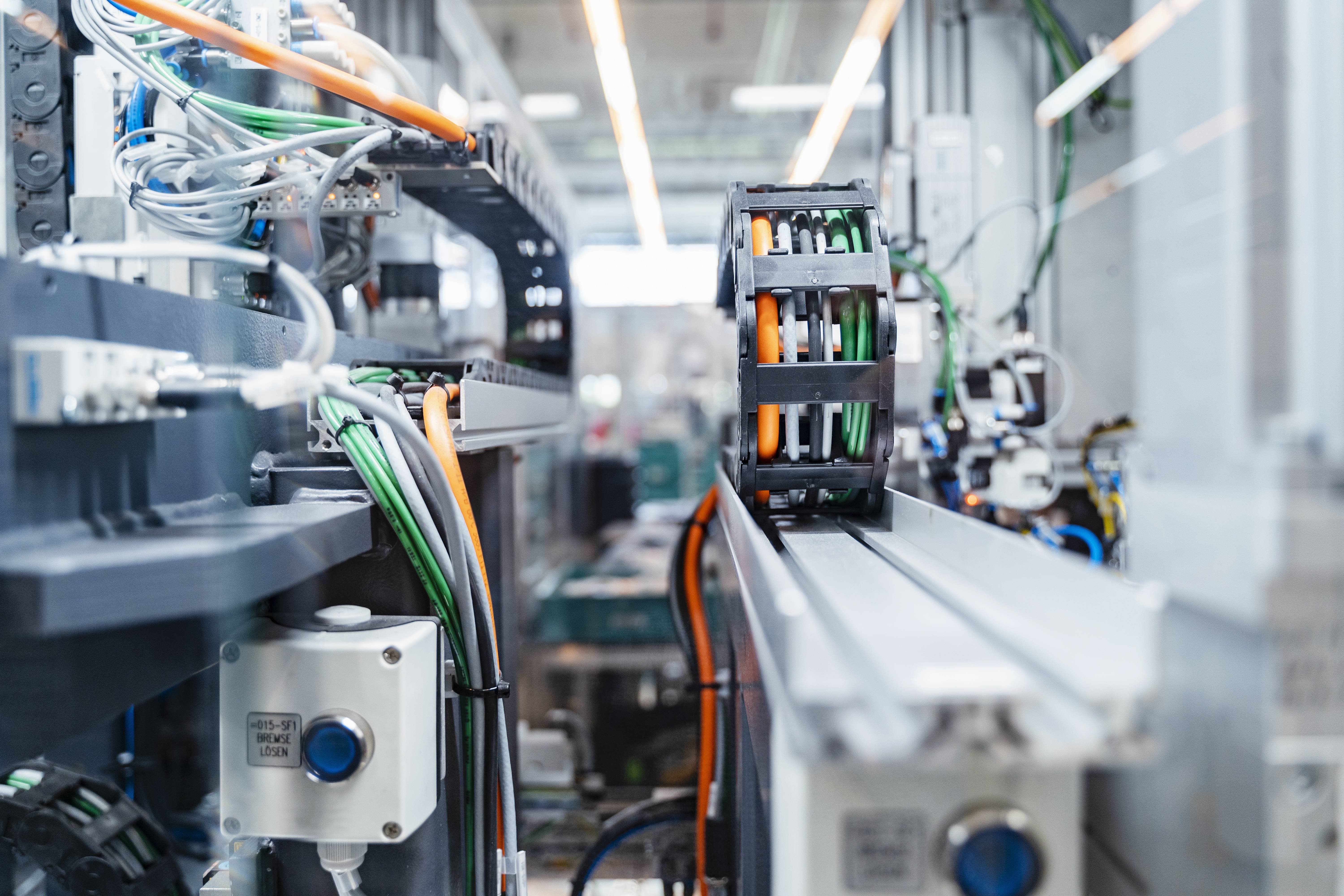

Tego typu systemy są wdrażane w inżynierii mechanicznej przez producentów posiadających niezbędną wiedzę. Niezależnie od tego, czy chodzi o przemysł spożywczy, farmaceutyczny, budowlany, lotniczy, technologię ochrony środowiska, przetwórstwo tworzyw sztucznych, druk, pakowanie, przemysł materiałów budowlanych czy przemysł motoryzacyjny - każda dziedzina, w której wykorzystuje się maszyny i urządzenia, ma swoich projektantów

Firmy specjalizujące się w inżynierii systemów instalacji i technologii przenośników tworzą nowoczesne rozwiązania oraz produkują maszyny na indywidualne zamówienie klienta. Modernizują także istniejący sprzęt i zapewniają ich bieżącą konserwację, aby przedłużyć żywotność maszyn. Jednocześnie bardzo ważnym punktem jest konserwacja, ponieważ pozwala na zapewnienie ciągłości operacyjnej instalacji.

Producent elementów mechanicznych i instalacji jest zwykle odpowiedzialny za wszystkie fazy cyklu życia swoich systemów. Proces obejmuje etapy planowania, rozwoju, produkcji, montażu, uruchomienia, konserwacji oraz recyklingu. Odpowiedzialność producenta nie kończy się zatem w momencie przekazania instalacji klientowi, ale trwa aż do jej wycofania z eksploatacji.

Ważnym aspektem w budowie i konserwacji urządzeń technicznych jest przestrzeganie wszystkich obowiązujących norm jakości. Na przykład certyfikat zgodności z normą DIN EN ISO 9001 zapewnia, że procesy produkcyjne są prowadzone bez błędów i na czas. Charakterystyka i jakość komponentów i części technicznych używanych przy realizacji danej konstrukcji, a także podczas jej konserwacji, decydują o jakości sprzętu.

Ważną rolę w tej dynamicznej ewolucji odegrały programowalne sterowniki logiczne, znane również jako PLC.

Początkowo, systemy PLC miały zastąpić tradycyjne sterowniki przekaźnikowe, czyli kompleksowo połączone ze sobą układy z niezliczoną liczbą przekaźników, przekaźników czasowych, styczników pomocniczych i modułów logicznych.Pozwoliło to nie tylko całkowicie wyeliminować wady starych systemów sterowania, takie jak duże wymagania przestrzenne i materiałowe, duże zużycie i brak elastyczności.

Dzięki programowalnej jednostce sterującej znacznie łatwiej jest monitorować, konserwować i znajdować usterki w przypadku awarii.

Jednak największą zaletą nowoczesnych sterowników PLC jest możliwość łączenia różnych urządzeń.

Połączone urządzenia i wykorzystanie sztucznej inteligencji mają na celu większą automatyzację dzięki samoorganizującym się procesom. Uczenie maszynowe pomaga analizować duże ilości danych i ustalać korelacje w czasie rzeczywistym. Połączone procesy urządzeń zapewniają znaczną wartość dodaną dla przemysłu, ponieważ produkcję można jeszcze bardziej elastycznie dostosowywać.

Działania na rzecz klimatu i efektywności energetycznej są kolejnymi ważnymi punktami w tworzeniu i modernizacji zakładów. Ekonomiczne wykorzystanie zasobów naturalnych i oszczędność energii służą realizacji celów klimatycznych, pomagają chronić środowisko i są czynnikiem ekonomicznym w kontekście rosnących cen energii.

Zużycie, zmęczenie materiału, starzenie, korozja, spadek precyzji i uszkodzenia spowodowane czynnikami zewnętrznymi lub nieprawidłowym użytkowaniem mogą być przyczyną wad konstrukcyjnych elementów urządzeń technicznych. Rezultatem jest obniżona wydajność, ograniczenia w użytkowaniu, a nawet przestoje. Dlatego też systemy mechaniczne, podobnie jak każde inne złożone urządzenie, wymagają regularnego serwisowania. Główny nacisk kładzie się tutaj na konserwację zgodnie z normą DIN 31051. Zgodnie z tą normą branżową konserwacja obejmuje naprawę, inspekcję, serwis, doskonalenie i analizę słabych punktów. Celem tych pięciu podstawowych działań jest utrzymanie docelowego stanu urządzeń i przywrócenie go w razie potrzeby.

Ważne:

Konsekwentny cykl konserwacji zapewnia długą żywotność systemów. Minimalizuje przestoje, poprawia bezpieczeństwo pracowników i środowiska, utrzymuje koszty na niskim poziomie i pozwala operatorowi zakładu na zyskanie pełnych oszczędności.

Kontrola

W ramach przeglądu technik przeprowadza kontrolę w celu sprawdzenia funkcjonalności. Pozwala to na wczesne rozpoznanie spadku wydajności. Zasada kontroli systemu brzmi: "Patrz, dotykaj i mierz, ale niczego nie przerabiaj ani nie zmieniaj".

Serwisanci oceniają i dokumentują rzeczywisty stan maszyny oraz identyfikują odchylenia od stanu docelowego. W tym celu sprawdzają funkcjonalność wszystkich podzespołów, przyglądają się ustawieniom i parametrom wyjściowym, a także zazwyczaj przeprowadzają pomiary. Określają i oceniają zakres i przyczyny zużycia. Na tej podstawie technicy wyciągają wnioski dotyczące dalszego użytkowania i wszelkich niezbędnych napraw. Powstały w ten sposób raport z inspekcji określa, jakie środki są odpowiednie i niezbędne do przywrócenia systemu do stanu docelowego. Jeśli wszystko jest w porządku, urządzenie otrzymuje naklejkę kontrol ną lub certyfikat kontroli. Potwierdzają one właściwy stan urządzenia oraz informują o dacie ostatniego i kolejnego przeglądu.

Konserwacja

Konserwacja zapobiegawcza to powtarzające się działania prewencyjne, które mają na celu spowolnienie postępującego zużycia lub w najlepszym razie całkowite jego zapobieganie. Chroni ona zasoby kapitałowe przed nieplanowanymi awariami. Działania konserwacyjne są przeprowadzane rutynowo i w regularnych odstępach czasu. Ich celem jest przywrócenie docelowego stanu i niezawodności działania systemu przez dłuższy czas.

Konserwacja obejmuje:

- Czyszczenie odpowiednich części systemu

- Wymianę zużytych części

- Uzupełnianie lub wymianę płynów eksploatacyjnych, takich jak smary lub chłodziwa

- Regulacja lub kalibracja systemu

Po tych pracach konserwacyjnych następuje uruchomienie testowe w celu sprawdzenia funkcjonalności przed ponownym dopuszczeniem systemu do użytku.

Działania konserwacyjne są przeprowadzane zgodnie ze specyfikacjami producenta systemu, według uznania operatora lub na podstawie przepisów ustawowych.

Wykonywanie prac konserwacyjnych powinno być protokołowane. Dziennik służy jako dowód, na przykład dla władz lub podczas egzekwowania roszczeń gwarancyjnych wobec producenta systemu.

Dodatkowo kompletny certyfikat konserwacji zwiększa wartość sprzętu w przypadku sprzedaży kolejnemu właścicielowi.

Naprawa

Jeśli wadliwy element systemu zostanie wykryty podczas konserwacji lub kontroli, należy go naprawić.

Naprawa elementów technicznych ma na celu przywrócenie ich pierwotnej funkcji, a co za tym idzie pożądanego stanu urządzenia.

W zależności od sytuacji, dane komponenty mogą zostać naprawione lub wymienione.

Przeprowadzone działania naprawcze są dokumentowane w dzienniku systemu.

Zwiększenie efektywności konserwacji sprzętu

Jeśli chcesz pozostać konkurencyjny zarówno w kraju, jak i na arenie międzynarodowej, musisz mieć pod kontrolą inżynierię procesową i koszty produkcji. Optymalizując produkcję, można stale zwiększać zarówno wydajność, jak i produktywność przedsiębiorstwa. Podstawowym warunkiem tego są bezpieczne procesy operacyjne z niezawodnie działającymi systemami. Firma Conrad wspiera klientów w budowie i obsłudze zakładów, oferując wydajne rozwiązania w zakresie części zamiennych do konserwacji, przeglądów i napraw. Jako partner branżowy z około 100-letnim doświadczeniem i szeroką gamą produktów i marek, dokładnie wiemy, co jest ważne, jeśli chodzi o zamawianie części zamiennych.

Jako autoryzowany dostawca z jednego źródła oferujemy technikom instalacji, inżynierom utrzymania ruchu i wszystkim osobom zaangażowanym w konserwację i naprawy kompleksowe rozwiązanie w zakresie części typu C z gwasrancją dostępności. Współpraca z firmą Conrad jako partnerem biznesowym w zakresie towarów, maszyn i narzędzi sprawia, że jesteś w stanie sprostać każdemu wyzwaniu technologicznemu w najlepszy możliwy sposób!

Platforma dla urządzeń technicznych

Części typu C firmy Conrad o wymaganej profesjonalnej jakości utrzymują wydajność systemów i zapewniają spełnienie prawnych obowiązków operatora. Części typu C obejmują śruby, nakrętki, smary, ściereczki do czyszczenia i podobne elementy, które nie należą do najważniejszych komponentów systemu lub maszyny. Niemniej jednak są one niezbędne dla funkcjonowania układów, a tym samym dla firmy.

Dzięki elastycznym warunkom dostawy, które obejmują standardową wysyłkę w ciągu 24 godzin i dostawę na żądanie do zakładu, możliwe jest szybkie zaopatrzenie w części zamienne. W ten sposób możesz bardzo szybko zareagować nawet w przypadku nieplanowanych napraw, rozwiązać problemy bezpośrednio na miejscu i szybko przywrócić procesy pracy w Twoim zakładzie

Nie ma znaczenia, czy potrzebujesz kabli i przewodów, materiałów mocujących, części mechanicznych lub elektronicznych, czy też smarów i środków czyszczących.

Narzędzia, sprzęt testowy i urządzenia pomiarowe wymagane do konserwacji i serwisowania systemów są również dostępne w firmie Conrad za pomocą zaledwie kilku kliknięć myszką. Wystarczy skorzystać z wyszukiwania pełnotekstowego z natychmiastowym wyświetlaniem dostępności w sklepie internetowym, Conrad Smart Procure lub rozwiązania eProcurement dostosowanego do Twojej firmy.

Nie ma znaczenia, którą opcję zamawiania wolisz Ty i Twoi współpracownicy: konsolidacja zakupów MRO (pojedynczy wierzyciel) prowadzi do uproszczenia procesów i umożliwia większą efektywność biznesową.

Zakupy MRO obejmują wszystkie części w firmie, które mają drugorzędne znaczenie dla produktu końcowego. Części MRO są dostępne w dużych ilościach w firmach przemysłowych. Ich wolumen zakupów jest stosunkowo niski, ale koszt zaopatrzenia odpowiednio wysoki. Konsolidacja zakupów MRO i zamawianie od jednego dużego dostawcy zamiast wielu małych, znacznie zmniejsza wysiłek wymagany do koordynowania i realizacji zamówień MRO. W rezultacie efektywne koszty części ulegają zmniejszeniu.

Potencjalne oszczędności dzięki umowom z dostawcami

Dynamiczne zarządzanie zakupami w firmie Conrad, która jako partner oferuje Twojej firmie wiele korzyści ekonomicznych. Usprawniając procesy zamawiania dzięki jednolitym danym produktowym, redukujesz koszty personelu, czasu i logistyki. W ten sposób utrzymasz ogólną złożoność realizacji zamówień na niskim poziomie i zyskasz trwałą optymalizację kosztów.

Zagrożenia dla bezpieczeństwa w zakładach przemysłowych

Rosnąca cyfryzacja i łączenie w sieci maszyn i zakładów produkcyjnych oferuje przedsiębiorstwom przemysłowym nowe możliwości, na przykład w sektorze usług. Analizując dane maszyn, można przewidzieć, kiedy i jakie działania konserwacyjne oraz serwisowe będą konieczne. Efektywna konserwacja, oparta na cyfrowo kontrolowanych cyklach, pozwala uniknąć nieplanowanych awarii i długich przestojów oraz obniża koszty serwisowania w dłuższej perspektywie.

W globalnie połączonych procesach produkcyjnych temat wydajności i bezpieczeństwa przemysłowego staje się coraz ważniejszy. Bez odpowiednich środków ochronnych, ataki na inteligentne maszyny z zewnątrz lub wewnątrz mogą prowadzić do awarii systemu, a nawet zatrzymać produkcję i spowodować wysokie koszty.

Konsekwencje są jeszcze bardziej drastyczne, jeśli manipulacja systemem kontroli procesu spowoduje fizyczne uszkodzenie produktów lub jeśli ucierpi na tym jego jakość, ponieważ części nie zostały prawidłowo zmontowane lub receptury zostały zmienione bez zauważenia. Istnieje również groźba utraty reputacji, co może mieć daleko idące konsekwencje ekonomiczne dla poszkodowanej firmy. Szpiegostwo przemysłowe zagraża również konkurencyjności. Co więcej, rosnąca liczba oficjalnych regulacji, takich jak unijna ustawa o cyberbezpieczeństwie, skupia uwagę na bezpieczeństwie przemysłowym.

Kompleksowe zabezpieczenia przemysłowe dla zakładów produkcyjnych

Rosnąca cyfryzacja produkcji sprawia, że kompleksowe zarządzanie bezpieczeństwem w obszarach automatyzacji, produkcji i łączności instalacji jest niezbędne. Celem tych środków jest ochrona procesów sieciowych przed atakami z cyberprzestrzeni i wewnątrz samej firmy.

Poprawa bezpieczeństwa zakładu wymaga całościowej koncepcji, która jest ściśle powiązana z maszynami i przepływami pracy w firmie. Począwszy od kontroli dostępu do budynku firmy, stopniowych praw dostępu do maszyn, aktualizacji oprogramowania dla sprzętu i kontroli procesów, aż po zarządzanie komunikacją między systemami IT i technologią zakładu.

Szczególnie istotne są przejścia z wewnętrznej sieci zakładu do ofert usług i serwisów w chmurze oraz interfejsów do systemów od dostawców i usługodawców.

Ciągłe monitorowanie dostępnych danych procesowych i informacji o stanie pomaga identyfikować potencjalne zagrożenia i podejmować środki zaradcze w odpowiednim czasie.

Bezpieczeństwo w sektorze produkcji i automatyzacji

Projektowanie sprzętu i kontrola produkcji skupiają się zwykle na funkcjonalności systemów i sposobie ich użytkowania, a nie na kwestiach bezpieczeństwa. Istnieją różne podejścia do holistycznego zabezpieczenia maszyn produkcyjnych w erze IoT, takie jak norma IEC 62443, która opiera się na koncepcji bezpieczeństwa IT opartej na podejściu "Defense in depth".

Norma IEC 62443 opisuje środki ochronne, które mają zastosowanie do różnych poziomów technicznych zakładu przemysłowego, takich jak systemy, komponenty, oprogramowanie i aplikacje, ale także do procesów organizacyjnych. Środki te różnią się w zależności od roli w strukturze zakładu: producenci maszyn, architekci systemów i operatorzy zakładów.

Stałe monitorowanie systemów i IT jest jednym z zalecanych działań ochronnych. Zapewnia to integralność infrastruktury sieciowej i pomaga wykrywać zamierzone cyberataki.